Что такое водопроводные задвижки: конструкция и принцип действия

Запорная арматура назначение, классификация. Обозначение запорной арматуры.

Запорная арматура служит для управления потоками газов и жидкостей в трубах путем изменения поперечного сечения. Арматуру классифицируют по назначению, конструктивным особенностям, материалам изготовления, другим основаниям.

Назначение запорной арматуры.

Различают следующие виды запорной арматуры:

• регулирующая – служит для регулировки потока жидкости или газа (краны, затворы, регулирующие клапаны); • запорная – служит для прекращения движения жидкости/газа в трубопроводе (заслонки, вентили задвижки, краны); • предохранительная – применяется для сброса избыточного объема вещества при превышении давления (мембранные предохранители, предохранительные, перепускные клапаны); • защитная – отключающая участок трубопровода при выходе параметров за допустимые пределы (обратные, отсечные клапаны, пневмозадвижки); • фазоразделительная – служит для разделения веществ в разных агрегатных состояниях (маслоотделители, вантузлы, конденсатоотводчики); • смесительно-распределительная – применяется для разделения или смешивания потоков жидкостей/газов (краны-смесители, клапаны); • контрольная – используется для определения наличия и уровня жидкостей (краны спускные, датчики уровня).

Классификация запорной арматуры.

Исходя из характеристик и конструктивных особенностей, запорную арматуру подразделяют по:

• областям применения на общепромышленную, сантехническую, специального назначения и т.д.; • способам уплотнения на мембранную, сальниковую, шланговую; • материалам изготовления корпуса на чугунную, стальную, алюминиевую, медную, латунную, бронзовую, керамическую, стеклянную; • способам управления – ручное, дистанционное, с помощью привода; • способам присоединения к трубопроводу – на муфтах, фланцах, штуцерах, патрубках; • максимальному давлению – вакуумная, низкого, среднего, высокого, сверхвысокого давления (до 0,1, до 1,5, до 10, до 80, от 80 МПа соответственно); • температурному диапазону – криогенная (до -160 градусов), жаропрочная (свыше +700 градусов) арматура, арматура высоких (300 – 700 градусов), средних (-50 – 300 градусов), низких (-10 – -50 градусов) температур.

Обозначение запорной арматуры.

В обозначение арматуры входят чередующиеся группы цифр и букв:

• первая группа цифр – тип арматуры; • группа букв – материал корпуса; • вторая группа цифр – обозначение модели (если в группе 3 цифры, первая указывает тип привода); • вторая группа букв – материал уплотняющих поверхностей.

Типы арматуры обозначаются следующим образом:

• 10, 11 – спускной и трубопроводный краны; • 12 –указатель уровня жидкости; • 13, 14, 15 – запорный, 22,24 – отсечной, 16 – обратный, 17 – предохранительный, 20 – перепускной, 23 – распределительный, 25, 26 – регулирующий, 27 – смесительный клапаны; • 19 – затвор; • 21, 18 – регулятор давления; • 30,31 – задвижка, 33 – шланговая задвижка; • 32 – поворотный затвор; • 40 – элеватор; • 45 – отводчик конденсата.

Материал корпуса обозначают следующими буквами:

• нж – нержавеющая, с – обычная, лс – легированная сталь; • ч – обычный, вч – высокопрочный, кч – ковкий чугун; • ск – стекло; • а – алюминий; • тн – титан; • Б – бронза, латунь; • п – пластик; • к – фарфор; • вп – винипласт; • мн – монель-металл.

Материалы уплотнительных поверхностей имеют следующие обозначения:

• мн – монель-металл; • бр – бронза, латунь; • нт – нитрированная, нж – нержавеющая сталь; • ст – стеллит; • бт – баббит; • к – кожа; • р – резина; • ср – сормайт; • э – эбонит; • п – пластик; • фт – фторопласт; • вп – винипласт.

Тип привода обозначают следующими цифрами:

• 0 – дистанционной управление; • 3 –ручной с червячной, 4 – с зубчатой, 5 – с конической передачей; • 6 – пневматический; • 8 – электромагнитный; • 7 – гидравлический; • 9 — электрический.

К примеру, обозначение 30ч39р расшифровывается, как задвижка чугунная 39-ой модели с резиновым уплотнителем, а обозначение 16ч6п – клапан обратный, чугунный 6-ой модели с пластиковыми уплотнительными поверхностями.

Конструктивные отличия

Часто можно встретить словосочетание «вентильная задвижка». Но на самом деле между задвижкой и вентилем существует разница в конструкции и принципе работы запорного элемента. Так, в задвижке в большинстве случаев просвет трубопровода перекрывается клином, который перемещается перпендикулярно потоку рабочей среды. А у вентиля затвор выполнен в виде конуса или диска (золотника), движущегося параллельно потоку. При закрывании вентиля затвор перемещается против потока среды, при открывании – наоборот.

Чтобы любой механизм перекрывания трубопровода срабатывал, необходимо соответствующее строение корпуса арматуры. У задвижки корпус цилиндрический, среда движется через него прямо. Когда устройство открыто, для потока может стать небольшим препятствием сужение просвета и наличие в нем уплотнительных колец (они обеспечивают плотное прилегание клина, когда задвижку закрывают). Такая конструкция отличается малым гидравлическим сопротивлением.

У вентиля корпус гораздо сложнее. В нем поток среды делает два последовательных поворота под прямым углом. Это создает большое сопротивление при поднятом затворе и существенно снижает скорость потока. Но при закрывании и открывании запорного клапана затвор перемещается лишь на 0,25 Ду, а у задвижек его необходимо переместить на полный диаметр. Из-за этого у задвижек гораздо большая строительная высота.

Кратко основные конструктивные особенности задвижки и вентиля приведены в таблице:

| Конструктив | Задвижка | Вентиль |

| Строение корпуса | Корпус простой цилиндрический (полнопроходный либо суженный), поток среды движется прямо | Корпус со сложной внутренней конструкцией, благодаря которой поток дважды поворачивает на 90° |

| Затвор | Клин, шибер | Золотник, конусообразный затвор |

| Направление движения запирающего элемента | Перпендикулярно потоку | Параллельно потоку |

| Виды присоединений к трубопроводу | Фланцевое, муфтовое, под приварку | |

| Способы управления | Ручное (маховиком), с применением механического редуктора, приводных механизмов (усилие передается на затвор через резьбовую пару) |

Функциональные различия: преимущества и недостатки

Чем отличается задвижка от вентиля в плане эксплуатации? Начнем с того, что у этих двух видов арматуры есть много общего:

- Разнообразие материальных исполнений. Это позволяет подобрать задвижку или вентиль для любой рабочей среды.

- И задвижки, и запорные клапаны выпускаются с разными способами присоединения к трубопроводу. Их удобно монтировать в систему.

- Оба типа устройств обеспечивают высокую герметичность перекрывания. Они используются только для полного перекрывания потока и не могут служить регулирующей арматурой (кроме специальных моделей).

2.6. Условное обозначение и маркировка запорной арматуры

Чтобы отличить один вид арматуры от другого как по конструкции, так и по применяемым материалам, существует ГОСТ 4666-75 “Арматура трубопроводная. Маркировка и отличительная окраска”. Маркировка должна выполняться на корпусе запорной арматуры и содержать товарный знак завода-изготовителя; номинальное (условное) давление, диаметр номинального (условного) прохода, стрелку, показывающую направление потока среды, марку или условное обозначение материала корпуса для арматуры, изготовленной из стали со специальными свойствами (коррозионно-стойкой, жаростойкой, хладостойкой и т.д.). Знаки маркировки на литой арматуре выполняют — штамповкой, клеймением или гравировкой. Знаки маркировки наносят на лицевой стороне корпуса, кроме товарного знака завода-изготовителя, который наносят на противоположной стороне. На арматуре, обеспечивающей прохождение рабочей среды в любом направлении, маркировку наносят без стрелок. На торцах запорных органов кранов должны наноситься риски, указывающие расположение проходных отверстий в запорном органе. В настоящее время трубопроводная арматура выпускается многими заводами и предприятиями. ЦКБ арматуростроения (г.Санкт-Петербург) приняты условные обозначения арматуры: Например, первые две цифры обозначает вид запорной арматуры, следующие за ней буквы — материал, из которого изготовлен корпус, далее — первая цифра — тип применяемого привода, следующие две цифры — конструкция арматуры по каталогу завода — изготовителя, следующие две буквы указывают на материал, из которого выполнены уплотнительные поверхности. Изделия без вставных или наплавленных уплотнительных колец, т.е. с уплотнительными поверхностями, выполненными непосредственно на самом корпусе, обозначают буквами “бк” (без колец). С обозначением материала уплотнительных поверхностей объединяется обозначение материала внутреннего покрытия корпуса. Условное обозначение изделия, дополненное римской цифрой, указывает на различные варианты конструктивного исполнения основного изделия. Примеры условных обозначений запорной арматуры: 1) 15кч22нж: 15 — клапан (Ндп вентиль), кч — корпус из ковкого чугуна; 22 — конструкция клапана (Ндп вентиля (по каталогу); нж — уплотнительные поверхности из нержавеющей стали; 2) 15кч916бр: 15 — клапан (Ндп вентил)ь; кч — корпус из ковкого чугуна; 9 — вид примененного привода (электрический); 16 — конструкция вентиля (по каталогу); бр — уплотнительные поверхности из латуни или бронзы; 3) 11с320бк: 11 — кран; с — корпус из углеродистой стали; 3 — вид примененного привода (механический с червячной передачей); 20 — конструкция крана (по каталогу); бк — уплотнительные поверхности выполнены непосредственно на корпусе, т.е. без вставных колец. В зависимости от материала корпуса наружные необработанные поверхности (корпус, крышка, сальник и т.д.) чугунной и стальной арматуры (кроме приводных устройств) окрашивают в различные отличительные цвета по ГОСТ 4666-75 “Арматура трубопроводная. Маркировка и отличительная окраска”: серый ковкий чугун — черный; сталь коррозионная — голубой; сталь углеродистая — серый; сталь легированная — синий. Арматуру из цветных сплавов не окрашивают, но в зависимости от материала уплотнительных деталей производят окраску привода. На магистральных газопроводах применяют запорную арматуру различного типа, но наиболее распространение получили задвижки, клапаны (Ндп вентили), обратные клапаны и краны.

Виды

Задвижки разделяются в зависимости от вида клина и типа запорного механизма. Каждый вид имеет свои плюсы и минусы.

В зависимости от вида клина задвижки разделяеются на следующие виды:

- жесткий клин;

- с 2я дисками;

- упругий.

Жесткий клин

Данный вид имеет сравнительно невысокую стоимость, жесткость, надежность и герметичность. Изготавливается высокоточным оборудованием. Устройство способно выдержать значительные перепады давления. Недостатки: сложно ремонтировать, а при высоких температурах задвижку может заклинить.

Жесткий клин максимально надежен, но на него негативно воздействует перемещаемая среда. Может потребоваться ремонт или замена вследствие ржавчины или перепада температур.

Клин с двумя дисками

Такой тип задвижек способен самоустановиться и обеспечить максимальную плотность ограничения прохода, исключив вероятность заклинивания.

К преимуществам относится отличная герметизация, малое усилие для перекрытия трубы, небольшой износ. Недостатки: сложны в изготовлении, из-за этого имеют высокую стоимость.

Упругий клин

Уплотнительные элементы в конструкциях перемещаются под небольшим углом, что обеспечивает качественное взаимодействие с седельным кольцом. Изготовление происходит и без высокоточного оборудования, также исключается вероятность заклинивания под воздействиями температур. Из недостатков отмечается склонность к увеличенной истираемости плоскостей.

Достоинства задвижек

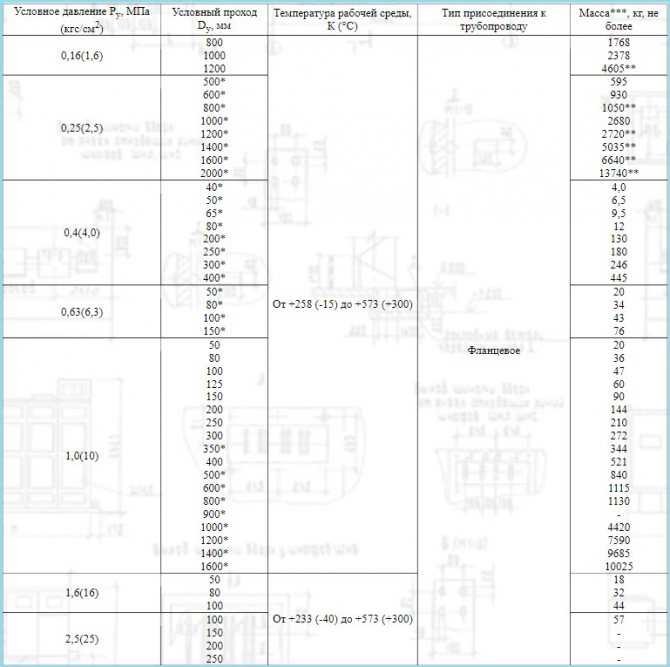

Основные параметры задвижек регламентированы ГОСТ 9698-86, используемые в промышленности изделия имеют следующие особенности:

- Простота конструкции. Корпус состоит из основной части, помещаемой в линию посредством фланцевого или муфтового резьбового (для малых диаметров) соединения, его крышка крепится гайками или болтами – это упрощает процедуру установки, демонтажа и ремонта устройства.

- Высокие технические характеристики. Задвижная арматура в зависимости от назначения и условий эксплуатации выдерживает рабочую температуру от -60 до +565 С., давление от 0,16 до 25 Мпа. (1, 6 – 250 бар.) в стальных конструкциях. При этом предел давлений для чугуна составляет 25 бар., для изделий из цветных металлов – 40 бар.

Рис. 3 Запорная чугунная фланцевая арматура

- Универсальность. Устройства могут работать в магистралях любого назначения с высокой химической активностью передаваемых веществ, рассчитаны на использование в трубопроводах диаметров от 15 до 2000 мм.

- Высокие гидравлические характеристики. Задвижные устройства подбирают по внутреннему диаметру трубопроводов, имеющему стандартные значения, поэтому они не влияют на гидравлическое сопротивление в линии. Плавное перемещение заслонки при перекрытии потока транспортируемого вещества позволяет избежать гидравлического удара в системе. Конструкция задвижных элементов и корпусного седла рассчитана на создание высокой герметичности перекрываемого канала.

- Хорошая ремонтопригодность. Монтаж и ремонт арматуры и фитингов с задвижками легко провести при наличии простого инструмента и комплектующих – разводных сантехнических ключей, прокладок. Заслонки и прокладки в случае износа просто снять и поменять на новые.

- Длительный срок службы. Корпусные детали и затворы изготавливаются из прочных долговечных материалов, рассчитанных на использование в конкретной рабочей среде, внутренние заслонки делают из коррозионно-устойчивых металлов – это существенно увеличивает их эксплуатационный срок.

Затворы: практика использования

Затворы – главнейшая часть запорной арматуры любого типа. Именно благодаря исправности затвора возможно своевременное и полное (или, при необходимости, частичное) перекрытие движения в трубопроводе потока жидкости или газа.

Соответственно, при неисправности или некачественном изготовлении затвора последствия могут быть любыми – от незначительной, безвредной течи, устраняемой простой заменой элементов конструкции, до полноценной экологической катастрофы или взрыва носителя

Поэтому особое внимание уделяется материалу изготовления затворов и условиям их эксплуатации.. Наиболее часто встречающийся тип затворов – дисковые

Они применяются в системах отопления, водоснабжения, подачи пара, неагрессивных рабочих сред или продуктов нефтепереработки. Применяются и фланцевые затворы, отличительной особенностью которых является наличие в конструкции фланца.

Наиболее часто встречающийся тип затворов – дисковые. Они применяются в системах отопления, водоснабжения, подачи пара, неагрессивных рабочих сред или продуктов нефтепереработки. Применяются и фланцевые затворы, отличительной особенностью которых является наличие в конструкции фланца.

Затворы можно изготавливать из чугуна, однако использование стальных изделий (из легированной, нержавеющей или углеродистой стали) предпочтительнее.

Стальные затворы обладают рядом значимых преимуществ:

- возможна работа при температуре до -60°С;

- такие затворы могут работать в среде температурой до 700°С;

- предназначены для использования в агрессивных рабочих средах;

- выдерживают большое давление (до 10 МПа).

Как поворотные механизмы затворы отличаются:

- простотой установки и ремонта;

- компактностью (их можно крепить в ограниченных пространствах);

- небольшими, по сравнению с задвижками, весом и габаритами;

- простотой замены при износе изделия при большом сроке годности;

- невысокой ценой;

- отсутствием угрозы заклинивания или прикипания во время использования.

Поэтому к выбору, качеству и установке запорной арматуры следует подходить как можно ответственнее, сообразуя свои решения не только с ценой изделий или страной происхождения, но и с предварительно произведёнными расчётами. И, разумеется, нельзя забывать о своевременном обслуживании и плановой замене столь важных для любого трубопровода элементов.

Виды трубопроводной арматуры по способу соединения

Исходя из того, каким образом трубопроводнаяарматура соединена с трубопроводной магистралью, выделяют такие ее виды:

- Муфтовая. Соединяют ее посредством муфты, имеющей резьбу внутри.Используют такой способ соединения в трубопроводах, изготовленных из полиэтилена,полипропилена, металлопластика. Трубопроводная арматура должна иметь диаметрмаксимум 8 см и выдерживать давление (рабочее) 10 атм.

- Фланцевая. Это прочное ремонтопригодное соединение, включающееболтовую стяжку. Это является слабым звеном фланцевой стыковки, посколькукрепление имеет свойство периодически ослабевать. По этой причине нужноконтролировать состояние крепежа.

- Приварная. Это соединение обеспечивает наибольшую герметичность инадежность. Его применяют в магистралях, транспортирующих опасные среды.Стыковку осуществляют путем выполнения сварочного шва встык либо в раструб.Чтобы полностью исключить перекос стыкуемых деталей иногда применяют подкладноекольцо.

- Цапковая. Так соединяют арматуру небольшого размера, которая работаетпод большим давлением. Используют присоединительные патрубки, имеющие наружнуюрезьбу и бурт.

- Штуцерная. Применяют для изделий с максимальным диаметром 1,5 см.Востребована такая арматура для лабораторных трубопроводов. Соединяютпосредством резьбы.

Из чего состоит дисковый затвор

Строительство, да и не только строительная индустрия, и пищевая и химическая промышленности, нефтегазовый комплекс и судостроение очень быстро отреагировали на появление, на рынке запорной арматуры относительно нового вида оборудования – дисковых поворотных затворов. Сегодня практически все современные предприятия в технологических схемах трубопроводов вместо традиционных задвижек применяют именно этот вид оборудования, находя его при этом более удобным и экономически выгодным в эксплуатации.

Конструкция этого прибора довольно проста и тривиальна, она имеет относительно небольшое количество комплектующих элементов, и применима практически для всех технологических процессов, где необходимо устанавливать в трубопровод задвижку для его перекрытия. Затвор состоит из четырех основных деталей:

Корпус, как правило, выполняется из металла, или пластмассы, что дает возможность применять затвор для трубопроводов любого назначения, от обычного водопровода и до трубопровода для пищевых продуктов. При изготовлении корпуса затвора может быть использован чугун, сталь, бронза, алюминий или даже нержавеющая сталь, довольно часто применяемая для комплектации оборудования химической и фармацевтической промышленности.

Диск, или дисковый затвор обычно изготавливается из металла, специальных видов чугуна, бронзы, алюминия или нержавеющей стали, при этом в зависимости от необходимости он может быть покрыт дополнительным слоем защитного материала, например, тефлона. Диск, в зависимости от требований проекта может иметь простую, плоскую форму или же иметь сложную форму, для надежного закрытия трубопровода. В отдельных конструкциях предусматриваются дополнительные уплотнительные элементы диска из резины, пластмассы или металла.

Шток, на который насажен затворный диск, может выполняться в нескольких вариантах – он может быть цельным, а может быть из двух половинок, то есть раздельным. Для большей герметизации, и недопущения протечек в местах установки штока устанавливаются уплотнительные элементы, а для арматуры, применяемой в наиболее ответственных местах, монтируется двойное уплотнение. Конструктивно ось штока может совпадать с осью затвора, или же в случае, когда затвор имеет большой диаметр, оси могут быть разнесены по длине диска, что позволяет уменьшить вероятность протечки в узле установки штока.

Уплотнительные элементы, как правило, выполняются из прочных, но эластичных материалов – пластмассы или резины и устанавливаются в корпус затвора. Такие уплотнители дают возможность максимально плотно прижать диск, и таким образом, обеспечить максимальную герметичность перекрытия трубопровода.

Управление затвором проводится при помощи поворотного рычага на затворах малого диаметра, до 150 мм и при помощи дополнительного привода. В качестве привода используется механический редуктор, или механизм с электрическим, пневматическим или гидравлическим приводом. Для технологических циклов, требующих максимальной точности дозирования подачи продуктов по трубопроводам, или снижения пропускной способности дисковые затворы имеют шкалу, по которой удобно ориентироваться для получения необходимого результата.

Установка затворов в зависимости от конструкции корпуса может быть резьбовой и фланцевой, при этом диаметр фланцев затвора имеет такие же стандартные размеры, как и стандартные размеры фланцев, устанавливаемых на трубы.

Область применения

Задвижки используют в качестве запорной и регулирующей поток арматуры в трубах, иногда с их помощью управляют объемом подачи за счет снижения условного диаметра прохода.

Задвижки редко применяются в быту, в основном они служат для регулировки водо- и газоснабжения в жилищно-коммунальном хозяйстве, в магистралях для транспортировки газа, нефти, пищевой и химической промышленности при подаче технологических компонентов в производственном процессе.

Запорные элементы используют на трубопроводах с большими условными диаметрами прохода, применяемые материалы изготовления – недорогие черные и цветные металлы в различных сочетаниях.

Рис.1 Запорное оборудование для водоснабжения

Это интересно: Принцип работы и устройство фонтанной арматуры нефтяной скважины: рассматриваем детально

https://celoft.ru/engineering_communication/vodoprovodnaa-zadvizka-klassifikacia-vidy-i-ustrojstva-zapornoj-armatury-ih-stroenie.html