Всё о сварочных электродах: виды, хранение, прокалка

Все самое главное об электродах для сварки. От их свойств, характеристик и видов, до расчета количества, прокалки и сушки. Расскажем о составе, виде покрытий. Как выбрать электроды и подобрать силу тока.

Для изготовления металлоконструкций, ремонта и восстановления деталей, наплавки и порезки стальных листов применяется сварка. Процесс требует применения специального оборудования и расходных материалов – электродов. Они обеспечивают формирование соединительного шва между металлическими элементами за счет плавления.

Электроды для сварки востребованы в промышленности и частной сфере. Их выбирают по технологическим параметрам с учетом особенностей работ.

- 1 Виды сварочных электродов

- 1.1 Плавящиеся и неплавящиеся

- 1.2 Электроды для точечной сварки

- 4.1 Как наносится покрытие

- 5.1 Выбор электрода в зависимости от толщины металла

- 5.2 Выбор в зависимости от типа металла

- 8.1 Хранение

Виды сварочных электродов

Электроды используются в сварочном или заготовительном производстве для соединения деталей и порезки. Они представляют собой токопроводящий стержень, передающий ток от сварочного оборудования к месту сварки.

Сварочные электроды производятся различных типов, видов и марок. Они могут изготавливаться из металлических и неметаллических материалов. Бывают плавящиеся и неплавящиеся, с покрытием и без него. На стержни наносится несколько видов обмазки: рутиловая, основная, целлюлозная, кислая и их комбинации. Они используются для разных материалов, швов и режимов сварки.

Основные классы электродов по назначению:

- для конструкционных сталей с использованием дуговой сварки;

- для легированных теплоустойчивых сталей;

- для высоколегированных сталей;

- для цветных металлов;

- для сварки чугуна и нержавеющих сталей;

- для наплавки.

Виды электродов

На рынке представлено свыше 200 марок сварочной продукции отечественных и зарубежных производителей. Все они должны обеспечивать сварочно-технологические характеристики:

- Легкое возбуждение дуги при стабильном горении.

- Формирование равномерного шва без наплывов, пор и трещин.

- Равномерное плавление сварочной ванны.

- Легкое удаление шлаковой корки после остывания.

Наибольшая категория – это стальные электроды с массой подвидов. За ними, не уступая в распространенности, идут чугунные. Среди производителей популярны: Monolith, Esab (Швеция), KOBELCO (Япония), «Арсенал», «Вистек», Granit и «СпецЭлектрод».

Плавящиеся и неплавящиеся

Стержень электрода может быть выполнен из металла или других материалов. В зависимости от этого их делят на плавящиеся и неплавящиеся.

Неплавящиеся – это графитовые, угольные, вольфрамовые, торированные, итрированные и лантанированные. Они обеспечивают только подачу тока и используются вместе с присадочной проволокой или прутом. Угольные позволяют накладывать аккуратные швы в ответственных деталях и делать порезку толстого металла.

Плавящиеся производятся из углеродистых и легированных сталей, цветных металлов и чугуна. Могут быть покрытыми и непокрытыми, в виде проволоки. Покрытие обеспечивает необходимые условия плавления. Металлический стержень плавящегося электрода при сварке формирует шов.

Электроды для точечной сварки

Контактная сварка выполняется на специальных аппаратах. Создается надежное соединение при минимальной деформации металла. Метод может использоваться для тонких деталей.

Технология сварки подразумевает подачу тока на электрод и одновременное сжатие стыкуемых заготовок в этой точке. Качество соединения зависит от правильного выбора формы и материала расходника. Работы ведутся с водяным охлаждением, что увеличивает срок службы стержней.

Электроды для контактной сварки классифицируются:

- в зависимости от формы и пятна контакта;

- по форме посадочного конуса;

- по длине;

- по режимам эксплуатации.

Контактирующая с металлом часть электрода имеет округлую форму с радиусом 50–100 мм. Детали с окалиной и загрязнениями соединяют насадками с небольшой рабочей поверхностью, чтобы увеличить усилие сжатия, которое разрушит окалину.

Электроды точечной сварки можно сравнить с режущим инструментом. Их нужно держать в ухоженном состоянии и при износе корректировать рабочую поверхность подтачиванием на токарном станке.

Увеличение контактной площадки снижает качество сварки. Возрастает плотность сварочного тока, что приводит к дефектам. При необходимости электроды чистят наждаком либо специальной пастой.

Материал для изготовления электродов контактной сварки должен быть с высокой электропроводностью, низким сопротивлением и выдерживать нагрев до высоких температур без потери свойств. Наконечник изготавливается из молибдена, вольфрама или сплавов меди с кадмием, магнием, цинком, никелем, бором, бериллием. Он припаивается либо запрессовывается в основание.

Форма бывает прямой и фигурной. Последняя используется в труднодоступных местах. По конструкции различают электроды:

- с цилиндрической рабочей частью и коническим хвостовиком;

- с конической посадочной и рабочей частью;

- со скошенным торцом;

- цельные и составные.

Хвостовик составного электрода выполняется из металлокерамических материалов с содержанием вольфрама и меди, которые обладают высокой теплопроводностью. Материалом также могут служить сплавы бронзы с хромом и цирконием.

Классификация маркировок

Для соединения металлов используются электроды с разной температурой плавления, составом и сечением. Для соединения тонких и толстых листов тоже применяются разные марки. Чтобы различать расходные материалы среди большого разнообразия, предусмотрена классификация электродов и маркировка из набора букв и цифр. Они указывают свойства, состав, параметры покрытия и механические характеристики. Маркировка наносится на каждый стержень и на пачку.

Электроды для сварки стали Э-42А, Э-38 и Э-50А маркируются так:

- Э – электрод.

- 35 – число указывает временное сопротивление разрыву.

- А – может использоваться для наплавки пластичного металла.

- Н – позволяет делать дополнительную наплавку на разные поверхности металла с особыми свойствами.

- Т – предназначены для теплостойких, тугоплавких и легированных сталей. Усилие шва на разрыв – около 600 МПа.

- У – для сварки конструкционных сталей с малым содержанием легирующих добавок. Качество сварного шва обеспечивает усилие разрыва 600 МПа.

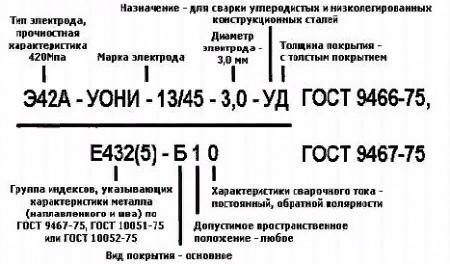

Рисунок 7 — Пример обозначения

Возможность использования электрода в определенном пространственном положении обозначается кодом:- 1 – универсальный.

- 2 – подходит для большинства положений, кроме вертикального сверху вниз.

- 3 – подходит для вертикальных и горизонтальных швов, кроме потолочных.

- 4 – только для горизонтального шва и нижнего в лодочку.

Содержание химических элементов обозначается так: Х – хром, М – молибден, Б – ниобий, Ф – ванадий.

В зависимости от толщины обмазки предусмотрено обозначение (D – диаметр покрытия, а d – диаметр стержня электрода):

- тонкое (D/d ≤ 1,20) – М;

- среднее (1,20 < D/d ≤ 1,45) – С;

- толстое (1,45 < D/d ≤ 1,80) – Д;

- особо толстое (D/d > 1,80) – Г.

Например, надпись на пачке Э-46-ЛЭ3АНО-21-УД Е 43 1(3) РЦ-13 имеет следующую расшифровку:

- Э-46 – электроды с пределом прочности на разрыв – 46 кгс/мм²;

- ЛЭ3АНО-21 – марка электрода;

- У – для сварки низкоуглеродистых и углеродистых сталей с пределом прочности на растяжение – 60 кгс/мм²;

- Д – коэффициент толщины – 1,45–1,8 (толстое);

- Е – есть покрытие;

- 43 – предел прочности на растяжение – 44 кгс/мм²;

- 1 – относительное удлинение – 20%;

- (3) – температурный минимум – 20 °C, при котором сохраняется вязкость металла – 34 Дж/см²;

- РЦ – рутилово-целлюлозное покрытие;

- 1 – предназначен для всех положений сваривания;

- 3 – работает от постоянного и переменного тока обратной полярности.

Состав

По строению электрод представляет собой стержень, обмазанный специальным составом. Стержень изготавливается из специальной сварочной проволоки, которая плавится в процессе работы и образует сварочный шов. Процесс происходит под действием электрического тока. Плавление обмазки идет с выделением газа, который закрывает зону сварки от проникновения кислорода. Обмазка, когда расплавляется, образует тонкую пленку, которая защищает сварочный шов от появления окислов.

Рисунок 8 — Состав электрода

Чаще всего применяется проволока СВ-08А по ГОСТ 2246-70. Она отличается небольшим содержанием углерода и встречается в марках: МР, УОНИ, АНО, ОЗС. По соотношению веса элементов электрод на 80% состоит из стержня и на 20% из обмазки.

Виды покрытий

Электроды для сварки подбираются так, чтобы материал стержня максимально точно совпадал со свариваемым металлом. Только так можно получить качественный шов с равномерной структурой, повышающей его прочность. Не менее важной является обмазка, которая должна обеспечить стабильную дугу, равномерное плавление сварочной ванны и защитить ее от внешних факторов. Некоторые составы даже позволяют варить по ржавой или масляной поверхности без предварительной подготовки.

Каждая марка имеет свои назначение и тип покрытия, которое придает необходимые свойства.

Различают несколько видов:

-

- Кислое маркируется буквой А. Композиция состоит из кремния, марганца, титана, оксидов железа и других элементов. Преимущество обмазки – отсутствие порообразования в шве даже на ржавых заготовках или при наличии окалины. Основной недостаток покрытия – высокий риск появления горячих трещин при сваривании. Электроды с кислой обмазкой хорошо работают на постоянном и переменном токе, применяются для нижних швов. Такой тип используется для марок Э-42 и Э-38.

- Основное, или флористо-кальциевое, которое обозначается буквой Б. Используется для ручной дуговой сварки. Состоит из шлаковой основы с добавлением карбоната кальция, фтористого калия и минералов, которые выделяют защитный газ. Основная обмазка отличается высоким процентом шлакообразования, а наплавленный металл содержит малую часть водорода, потому что отсутствуют органические соединения-поставщики. Наплавляемый металл окисляется слабо, что снижает риск образования трещин. По сравнению с рутиловым покрытием обеспечивается высокое сопротивление сероводородному растрескиванию, поэтому электроды с такой обмазкой успешно применяют для соединения трубопроводов. Работают от постоянного тока обратной полярности.

- Рутиловое маркируется буквой Р. Считается универсальным и самым распространенным. В составе обмазки около половины занимает рутил (двуокись титана), а также ферромарганец, карбонаты и жидкое стекло. Небольшой процент кремния и кислорода снижает риск образования горячих трещин. Наплавленный металл имеет высокий показатель ударной вязкости. Газ от сгорания карбонатов и органических материалов защищает сварочную ванну. Наплавленный металл склонен к образованию окислов под воздействием пара или углекислого газа. При соблюдении режимов содержание водорода минимальное, что исключает появление пор. Сварные швы получаются качественными.

Электроды с рутиловым покрытием перед началом работы необходимо прокаливать, что повысит качество шва. Такие расходные материалы позволяют накладывать шов по ржавчине. Отличаются чувствительностью к температуре и повышенным режимам, что приводит к браку.

Технические характеристики рутилового слоя превосходят основной и кислый. Стержни легко поджигаются и работают во всех пространственных положениях.

- Целлюлозное с маркировкой Ц. Характеризуется самым высоким содержанием органических компонентов: целлюлозы, талька, рутила и ферромарганца. Готовый шов по химическому составу соответствует спокойным (с) и полуспокойным сталям (пс). Отмечается большое количество выделяемого водорода и разбрызгивание металла. При односторонней сварке наплавляемый валик ложится равномерно. Обмазка используется в марках Э-46 и Э-50. Электроды отличаются производительностью и позволяют сваривать в вертикальном пространственном положении. Применяются для сварки трубопроводов.

- Смешанные и прочие покрытия П: кисло-рутиловое (АР), рутилово-целлюлозное (РЦ), рутиловое с железным порошком (РЖ), рутилово-основное (РБ).

Несмотря на отличие свойств и составов, у электродов есть общие характеристики:

- Толщина наносимого покрытия должна составлять 1/3 общей толщины.

- Степень влагопоглощения, от которого зависит необходимость в предварительной просушке.

- Температура горения, влияющая на легкость поджига дуги.

Как наносится покрытие

Технология нанесения одинакова для всех видов. Толщина покрытия зависит от сечения стержня электрода. Работы ведутся на специальном станке в автоматическом цикле, что обеспечивает высокую производительность. Твердые фрагменты подсушиваются и измельчаются. Компоненты просевают для отделения однородной фракции нужного размера. Смесь обжигают, чтобы вышла сера. Потом она поступает в смеситель, где соединяется с жидкими компонентами. На завершающей стадии стержни погружаются в готовую смесь.

Рекомендации по выбору сварочных электродов

Выбор электродов начинается с определения нужного диаметра. Затем определяется тип: плавящийся или неплавящийся, – вид покрытия, необходимые род и полярность тока, расположение шва. Также имеют значение марка свариваемой стали и форма кромки.

Диаметр стержня будет зависеть от толщины свариваемых поверхностей. В бытовых условиях ходовой размер – 3 мм, для тонких листов берут стержни Ø2 мм. В промышленных условиях пользуются четверкой, а Ø5 мм востребован для особых условий в строительстве и мостостроении.

Углеродистые стали варят расходниками с рутиловым покрытием, для нержавейки и алюминия применяют вольфрамовые. Примеры таких электродов: МР и АНО.

Для ручной электродуговой сварки с помощью инвертора подойдут электроды с основным либо рутиловым покрытием. Популярными электродами с основной обмазкой являются УОНИ. Они дают качественный, прочный шов, не склонный к образованию трещин. Применяются для ответственных соединений с жесткими условиями эксплуатации.

Выбор электрода в зависимости от толщины металла

Диаметр сварочного электрода напрямую зависит от толщины свариваемых листов. Неправильный выбор диаметра приводит к снижению стойкости дуги, плохому провариванию – швы получаются толстыми.

Диаметр стержня, мм 2,5 2,5-3 3-4 4-5 5 Толщина листа, мм 2 3 4-5 6-12 13 Стыковые соединения на листах толщиной до 4 мм не требуют разделки кромки. На более толстом металле делают на кромках фаски, шов накладывают в несколько проходов, используя сначала электроды толщиной 2–3 мм, а потом – 4–5 мм.

В ответственных конструкциях и в ситуациях, когда нужен качественный шов, рекомендуется применять более тонкие электроды. Таким образом удается лучше проварить корень шва, снизить нагрев и напряжение, вызывающие сварочные деформации.

Выбор в зависимости от типа металла

Выбор электрода зависит от вида свариваемого металла. Соответственно, электроды бывают для различных сталей, нержавейки, чугуна и цветных металлов.

Какими расходниками лучше варить сталь:

- низкоуглеродистые, слабораскисленные и кипящие стали можно варить электродами с любым типом обмазки;

- полуспокойные варят стержнями с основной или рутиловой обмазкой;

- для изделий из спокойной стали, которые будут испытывать динамические нагрузки и воздействие отрицательных температур, выбирают стержни с основным покрытием.

Популярными марками для стали являются УОНИ, МР, ОЗС и АНО. Они характеризуются низким разбрызгиванием, хорошим отделением шлака и отсутствием перегрева. Для низкоуглеродистых сталей применяют АНО-4 и АНО-6, для низколегированных подойдут УОНИ-13/45 и УОНИ-13/55, а также АНО-4 и АНО-6. Легированные стали варят электродами ТМЛ-1У, ТМЛ-3У и ТМЛ-5. С нержавеющими и высоколегированными сталями работают ОЗЛ-6 и ЦЛ-11.

Рисунок 11 — Типы электродов и их применение для сталей

Для алюминия и его сплавов применяются электроды марки ОЗА-1, ОЗАНА-1, ОЗА-2. Для медных деталей используют расходники Комсомолец-100, АНЦ/ОЗМ серий 2,3,4. Никель сваривают маркой ОЗЛ-32. Для сварки чугуна применяют ОЗЧ-2.

Для разрезания металла толщиной до 40 мм, удаления наплывов, выполнения отверстий подойдут электроды ОЗР-1 и ОЗР-2.

Как правильно подобрать силу тока

Качество сварного шва зависит от стабильного горения дуги. Оно обеспечивается соответствием электрода типу тока, полярности подключения и режимам сварки. При использовании инвертора, у которого на выходе постоянный ток, пользуются двумя схемами:

- Прямая полярность. В этом случае минус подключается к электроду, а плюс идет на массу.

- Обратная полярность. Все наоборот: минус – к массе, а плюс к держаку.

Выбор схемы подключения зависит от необходимой силы проварки металлов. Прямая обеспечивает более высокий нагрев, а при обратной полярности температура более низкая. Следовательно, тонкие листы хорошо соединятся с током обратной полярности, и не будет прожогов. Такая схема используется и для высоколегированных сталей, чувствительных к сильному нагреву. Расходники с основной обмазкой работают только от постоянного тока, остальным подойдет и переменный, и постоянный. Сварочные трансформаторы переменного тока при использовании электродов с кислой, рутиловой и целлюлозной обмазкой дают стабильное горение дуги и высококачественный шов.

Протекание сварочных работ и конечный результат во многом зависят от силы тока.

Диаметр электрода, мм 2 2,5 3 4 5 6 Сила тока, А 55-65 65-80 70-130 130-160 180-210 210-240 Существует четкая взаимосвязь между диаметром электрода, силой тока и толщиной свариваемых листов, которых нужно придерживаться.

От табличных данных существуют и отклонения. Так, маркой МР с сечением 2 мм можно работать при токе 40 А, а УОНИ справятся и при 30 А. Точные характеристики всегда есть на упаковке.

Расчет потребного количества

Расход электродов для выполнения сварочных работ определяется с помощью коэффициента наплавки, который отличается у каждой марки электродов. Его можно посмотреть на упаковке.

Коэффициент наплавки для наиболее популярных марок:

- АНО-6 и АНО-27 – 1,65;

- УОНИ-13/45 и АНО-13 – 1,6;

- АНО-24 и АНО-34, УОНИ-13/55 – 1,7;

- ОЗС-18 – 1,5.

Расчетная формула выглядит так: Н = М х Красх, кг, где:

- М – масса металла, кг;

- Красх – коэффициент расхода данных электродов.

По этой формуле определяется и расход электродов на 1 т, который необходим для масштабных проектов. Масса металла рассчитывается исходя из площади сечения накладываемого шва и его протяженности и умножается на плотность металла.

Рассчитать количество электродов для сварки еще можно по толщине листа и типу сварного шва, используя коэффициент из таблицы.

Рисунок 13 — Толщина листа и тип сварного шва

Расчетное значение имеет погрешности, поэтому закупать электроды следует с небольшим запасом – 5–7% на брак и непредвиденные ситуации. На расход влияет и способ сварки. Потери при ручной сварке составляют 5%, а при использовании сварочных автоматов и полуавтоматов – 3%.

Прокалка, сушка и хранение

При хранении электродов в холодном и влажном месте происходит отсыревание. Наличие влаги затрудняет поджиг, приводит к залипанию и разрушению покрытия. Перечисленные факторы негативно сказываются на качестве работы, поэтому проводится предварительная подготовка.

Прокалка и сушка отличаются температурой и способом нагрева. Прокалка электродов – это термическое воздействие, направленное на снижение содержания влаги в покрытии. Сушка проходит при меньших температурах с постепенным нагревом.

- после попадания влаги;

- после длительного хранения;

- когда электроды лежали во влажном месте;

- при сложностях в работе, вызванных содержанием влаги.

Прокаливать нужно только необходимое для этого раза количество электродов, а не всю пачку. На процесс отводится не более 2 часов. Прокалке подлежат только сухие стержни.

Больше двух раз электроды прокаливать нельзя, иначе покрытие может отделиться от стержня.

Рисунок 14 — Термопенал

Сушка помогает повысить температуру расходников перед работой, чтобы перепад температур не испортил сварочную ванну и шов был качественным. Операция помогает создать герметичное соединение в изделиях под давлением. Именно постепенный нагрев помогает выпарить влагу и избежать образования известкового налета. Режим и продолжительность сушки зависят от марки электродов и указываются производителем на упаковке. Остывание должно быть вместе с печью, чтобы избежать резкого изменения температуры.

Рутиловый и целлюлозный типы покрытия менее чувствительны к влаге. Прокалка перед работой необязательна. В случае насыщения влагой целлюлозные электроды просушивают при t=70 °C и не выше, чтобы избежать трещин. Рутиловые сушат при 100–150 °C на протяжении 1–2 часов. Распакованные основные электроды прокаливают 1–2 часа при t=250–350 °C.

Для нагрева используются электропечи, термопеналы и пеналы-термосы. Оборудование позволяет регулировать температуру и обеспечивать нагрев до 100–400 °C. Для сушки в домашних условиях подойдет электродуховка. «Самобытный» способ сушки – это промышленный фен. Электроды помещают в трубку и направляют в нее поток горячего воздуха.

Хранение

Правильное хранение электродов поможет не потерять свойства и избежать сушки. В месте хранения должно быть тепло и сухо, без резких колебаний. Даже суточные изменения сопровождаются выпадением росы, которая быстро поглощается обмазкой. Температура не должна опускаться ниже 14 °C, а влажность держаться в пределах 50%. Срок годности электродов при соблюдении условий хранения ограничивается только их состоянием.

Рисунок 15 — Самодельный пенал для хранения

Заводская упаковка имеет герметичную запайку в пленку, которая защищает от воздействия влаги. Хранить пачки следует на полках и стеллажах, но не на полу и не возле стен. Для длительного хранения рекомендуется держать распакованные стержни в термопеналах подходящего размера. Такую тару можно приобрести в специализированном магазине или изготовить самостоятельно.

Если у вас остались вопросы, обязательно задайте их в комментариях к статье.

https://wikimetall.ru/oborudovanie/elektrodyi-dlya-svarki.html