Все о сварочных швах от А до Я

Статья в доступной для понимания форме раскрывает вопросы сварных соединений, их видов и принципов выполнения. Рассматриваются способы сварки, типы швов, возможные дефекты и основные методы их выявления.

Что такое сварочное соединение

В современном понятии достаточно распространено мнение, что сварочные соединения — это не что иное как простой шов, получаемый при проведении сварочных работ. На самом деле это немного не верно. Швом называется непродолжительный участок сплавленного металла и охлажденный до нормальной температуры.

К сварному соединению же относят как минимум три необходимых условия.

- Шов может быть, как один, так и несколько вне зависимости от наличия присадочного материала (электрода или проволоки).

- Так называемая – «Зона сплавления». К ней относится участок конструктивно расположенный между самим швом и телом свариваемых изделий. Фактически швом он уже не является, но и основным металлом его назвать еще нельзя. Это граничная зона не нагреваема до температуры плавления, но при этом вбирающая в себя элементы флюса и сварочных присадок.

- Зона температурного (термического) воздействия. Таким термином обозначают участок, непосредственно примыкающий к телу соединяемых деталей и испытавший на себе сильное температурное влияние под действием которого он не расплавился, но сильно изменил свои физические свойства.

Виды сварных соединений и швов

Основные типы сварных соединений различаются пространственному положению деталей между собой и подразделяются на пять общепринятых видов. Каждый из рассматриваемых видов описывается своим набором технических условий и способами выполнения.

Требования к разным типам соединений тоже отличаются. Рассмотрим каждый из видов подробнее.

Стыковые

Стыковое соединение считается наиболее простым видом соединений и именно с него начинают практическое обучение всех сварщиков. Выполняется в случаях, когда нужно соединить две или более детали, лежащие в одно плоскости.

Свариваемые детали подгоняются друг к другу торцами и свариваются простым прямым или зигзагообразным швом. Если две детали лежат на ровной поверхности, но при этом имеют разную толщину, то при стыковом соединении разрешается их взаимное смещение по усмотрению мастера или по техническим условиям.

К достоинствам такого вида сварки относят простоту, скорость и малый расход присадочных материалов, а к недостаткам необходимость долгой проработки соприкасающихся оконечностей деталей.

Угловые

Угловое соединение выполняется в случаях, когда необходимо сварить две детали под любым углом отличным от развернутого. Чаще всего таким типом соединения пользуются при сварке каркасных металлических конструкций, деталей кузовов автомобилей, высоконагруженных узлов станков и цилиндрических емкостей.

Конструктивно выполняется следующим образом – две детали прикладываются друг к другу под требуемым углом и свариваются с обеих сторон (при невозможности работы с обратной стороны допускается наложение только внутреннего шва).

Если металл деталей имеет разное сечение, то более толстое изделие располагают сверху. Расчет прост – более толстая деталь при плавлении «отдаст» часть расплавленного металла на общий шов, тем самым компенсирует недостаток металла в тонкой детали и не допустит прожога.

С этой же целью такие швы стараются накладывать, когда деталь расположена швом вниз, то есть весь расплавленный металл равномерно растекается по сварочной ванне под собственным весом.

Если сварка производится только с внутренней стороны, то ее предпочтительнее делать малым током чтобы не допустить деформации угла детали с обратной стороны.

Нахлесточные

Нахлесточное сварное соединение представляет собой простую операцию допуск к которой имеют все сварщики.

К такому методу прибегают в случаях, когда необходимо «наварить» один элемент конструкции поверх другого. Верхний элемент устанавливается на нижний с небольшим захватом и для усиления прочности, надежности и недопущения попадания между деталями влаги, проваривается со всех доступных сторон.

Как правило так соединяют листовое железо сечением до 10-12 миллиметров. Достоинства метода – простота, прочность, скорость и надежность, а недостатки – повышенный расход металла изделий и присадочного материала.

Тавровые

Тавровое соединение является разновидностью углового. Разница в том, что одна из деталей соединяется торцом не в торец другой, а в ее плоскость. В связи с тем, что таким способом чаще всего изготавливают элементы нагруженных несущих конструкций, фундаментов и опор, то угол сварки редко отличается от 90 градусов.

Тавровую сварку деталей, имеющих сечение более 4-5 миллиметров рекомендуется проводить с двух сторон. Опытные мастера стараются варить тавровые соединения перемещая электрод «треугольником» и задерживаясь на корне шва, с предварительной тщательной подготовкой и торцеванием той детали, которая примыкает к плоскости.

Торцевые

Торцевое соединение применяется тогда, когда необходимо проварить торцы плотно прижатых друг к другу изделий. Чаще всего такая необходимость возникает при изготовлении кольцевых систем трубопроводов, систем вентиляции, кожухов или иных изделий подобного назначения.

При такой сварке очень сложно сделать прожог. Деформации и внутренние напряжения металла после остывания шва также отсутствуют, что позволяет доверять эту работу даже начинающим мастерам.

Достоинства таких швов – простота и доступность для выполнения, а недостатки – высокий расход присадочного материала электродов и риск образования коррозии в невидимой части (между листами деталей), в случае если мастер допустил раковину или иной дефект шва способствующий проникновению влаги.

Классификация сварных швов

Сварные швы даже при их визуальному сходству могут принципиально отличаться один от другого в том числе и на одной детали. Швы могут выполняться тем или иным методом, различной техникой, из различных положений и разными направлениями.

Для удобства чтения технической документации и правильной постановке задания мастерам, все сварные швы классифицируются по нескольким установленным параметрам.

Рассмотрим их подробнее.

По положению в пространстве

Существует четыре основных вида швов, различающихся по взаимно-пространственному расположению (положение при сварке).

Потолочный шов

Сложный шов накладываемый сварщиком из положения лежа или «над собой». Детали могут располагаться на небольшие относительны роста мастера высоте, но при этом шов необходимо наложить над головой. Расплавленный металл сварочной ванны при этом удерживается от падения исключительно силой поверхностного натяжения.

Вертикальный шов

Накладывается на стык двух вертикально установленных заготовок. Электрод в этом случае можно вести как удобно сварщику, но для недопущения падения расплавленных капель предпочтительно вести электрод снизу-вверх. Сама конфигурация шва может быть, как прямой, так и зигзагообразной или прерывистой.

Горизонтальный шов

Применяется, когда соединению подлежат металлические элементы, лежащие в вертикальной плоскости, но их разрыв направлен горизонтально. Электрод в том случае ведется по направлению выбранному самим сварщиком исходя из его удобства.

Критическим является даже не сила тока, а скорость ведения электрода – если вести его слишком быстро, то получатся непровары, а если медленно, то прожоги и потеки. Опытные мастера борются с потеками методом небольшого (буквально на 1-2 миллиметра) выдвижения «на себя» нижней детали. Таким образом получается «ступенька» и расплавленный металл не стекает вниз.

Нижний шов

Классический шов, жидкий металл под действием законов физики находится внизу, а паразитные газы свободно поднимаются вверх. Способе ведения электрода зависит от качества подготовки и стыковки кромок.

По конфигурации

В зависимости от того как примыкают стыки свариваемых деталей один к другому, стыковое сварное соединение различается на следующие виды:

- прямолинейное соединение. Ничем не примечательно, для примера можно привести продольный шов на водопроводной трубе;

- криволинейное соединение. Такое соединение можно встретить при «вваривании» одной детали стыком в другую. Как правило выполняется по тому же принципу что и прямолинейное, за исключением направления движения электрода;

- спиральное соединение. Встречается у некоторых трубчатых изделий, изготовленных методом закручивания в спираль металлической ленты.

По степени выпуклости

Если представить сварочный шов в поперечном разрезе, то в зависимости, от способа которым он был выполнен его можно классифицировать как:

- выпуклый шов. Получается при большом расходе электродов или присадочной проволоки и иногда делается методом двойного прохода. Применяется на особо ответственных участках и в местах с предполагаемой большой динамической нагрузкой;

- вогнутый шов. Характеризуется тем, что верхняя часть шва получается ниже плоскости свариваемых деталей. Применяется во избежание прожогов, при сварке низким током и соединении тонколистового металла;

- нормальный (он же – плоский) шов. Его поверхность совпадает или слегка выступает за плоскость свариваемого изделия. Применяется повсеместно для всех видов деталей и отличается эстетичным внешним видом и хорошими показателями на разрыв.

По протяженности

В зависимости от требуемой прочности, на детали большой протяженности могут накладывать не сплошной, а прерывистый сварной шов. Во втором случае сварка делается участками по 15-25 сантиметров и может достигать большой суммарной длины.

В свою очередь, прерывистые соединения могут подразделяться на несколько типов различающихся конфигурацией расположения:

- точечные. Как правило получаются при прихватывании детали для ее удержания перед основной сваркой или при сварке контактным методом;

- шахматные зеркальные. Метод сварки, когда свариваемые участки на одной стороне детали, как бы смещены на равные части относительно аналогичных участков на обратной стороне детали;

- цепные. Самый простой вид прерывистого шва – сварные участки имеют одинаковую длину и расположены один от другого на равных интервалах. Цепные соединения могут быть как односторонними, так и двухсторонними.

По длине швы могут быть короткие (до 250 миллиметров), средние (от 250 до 1000 миллиметров) и длинные – превышающие интервал в 100 сантиметров.

По количеству проходов

Сварные соединения могут выполняться в несколько проходов. Как правило количественные показатели проходов сварки изначально заложены в технологической карте, но при отсутствии этих данных, мастер определяет необходимость второго и последующих проходов самостоятельно, исходя из толщины металла и требуемой жесткости конструкции.

Как правило несколько проходов допускают только при толщине сечения от 5 миллиметров и более. Каждый последующий валик (проход) сварного шва накладывается только после визуального осмотра первого и удаления с него шлака.

Чаще всего многопроходные швы нужны для компенсации температурного «ведения» детали и предотвращения ее деформации при остывании.

По направлению действующего усилия и вектору действия внешних сил

Сварные швы также могут различаться по вектору направленности усилий, действующих на деталь после наложения шва.

- косой шов. К таким швам относится категория швов усилие на которые распределено под углом менее прямого;

- поперечный шов. Направление усилия совпадает с вектором прямого угла в 90 градусов;

- фланговый шов. Еще его называют продольным, направление вектора шва совпадает с направлением действующего усилия (они параллельны);

- комбинированный. Характеризуется сочетанием всех ранее рассмотренных видов.

По методу сварки

Данная классификация основана на разделении по виду применяемого сварочного оборудования. Именно сварочный аппарат задает основные способы сварки и необходимые условия для ее качественного выполнения.

Существует шесть основных классификаций, разделяемых по методу сварки.

- Лазерная сварка. Основана на применении лазерного оборудования рубинового или газового типа.

- Плазменная сварка. Чаще всего плазменные аппараты применяют для резки металла, но и функцию сварки они тоже поддерживают.

- Сварка в облаке инертных газов. Также ее называют ТИГ-сваркой, такой функцией обладают все профессиональные и большинство полупрофессиональных сварочных аппаратов.

- Газопламенная сварка. Используется редко в связи с громоздкостью сварочного оборудования и необходимости привлечения узких специалистов.

- Автоматическая сварка. Простой вид сварки, обеспечиваемый специальными сварочными «автоматами». Данные аппараты самостоятельно выполняют большую часть работы, на операторе остается только контроль и первичная настройка.

- Электродуговая сварка. Самый распространенный вид сварки, поддерживаемый даже дешевыми инверторными аппаратами. Применяется повсеместно и имеет массу достоинств прежде всего благодаря своей доступности.

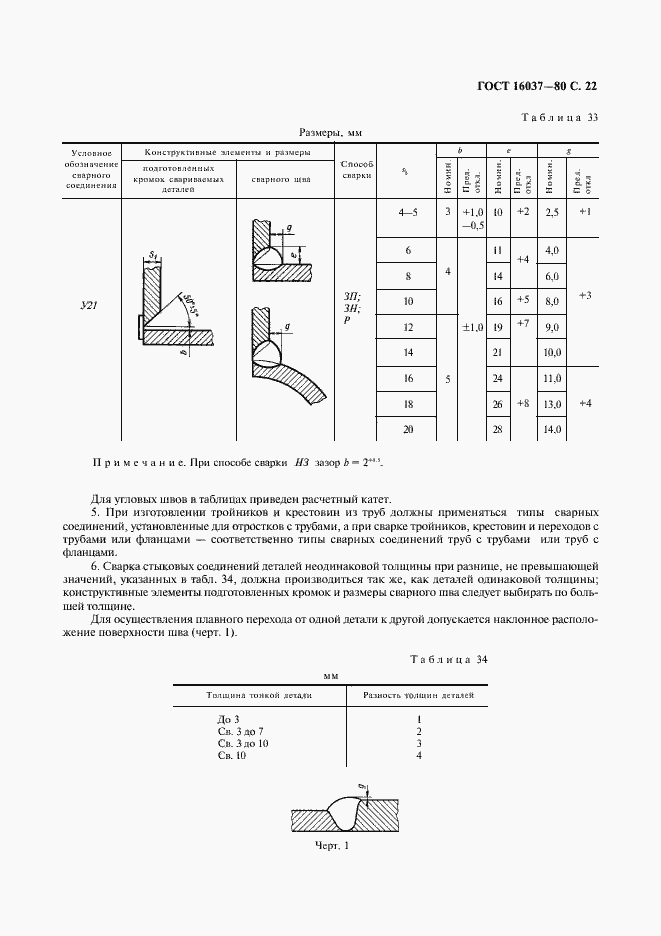

Таблица сварных швов

Основные виды сварных швов, их конфигурация, сечение и параметры свариваемого металла представлены на таблице.

Схема сварных стыков

Сварные стыки могут отличаться в том числе и по схеме движения электрода. Проще всего понять данную схему глядя на визуальный слайд. На данной схеме представлены все основные способы ведения электрода, которые устанавливаются техническим заданием или выбираются непосредственно мастером основываясь на собственном опыте.

Требования государственного стандарта

Требования к каждому сварному шву сугубо индивидуальны. Они зависят от его сложности, протяженности, планируемой статической и динамической нагрузки, геометрических параметров сварного шва, состава и свойств металла и многого другого.

Для единого понимания документаций и чертежей, были разработаны СНиПы и ГОСТы. Для примера можно рассмотреть ГОСТ 5264 1980 года. Данный ГОСТ определяет основные требования к соединениям металла методом ручной дуговой сварки.

Кроме индивидуальных, есть еще и общие требования, касающиеся всех швов без разделения на способы и методы наложения. К таким требованиям относятся:

- прочность и надежность;

- долговечность;

- способность эффективного противостояния агрессивной среде и коррозии.

Дефекты швов

Практически все швы сварки имеют после завершения работ те или иные дефекты. Конечно сами дефекты тоже жестко регламентированы и описаны в нормативных документах, но в основном они подразделяются на два вида – требующие немедленного устранения и не требующие.

К немедленно устраняемым относится тот перечень дефектов, который может вызвать или создает предпосылки к скорому разрушению сварного шва или всей конструкции полностью.

По внешнему виду и местам расположения дефекты подразделяются на три группы.

- Наружные дефекты. Такие дефекты в большинстве случаев видны даже невооруженным глазом. К ним относятся – непровары, трещины, кратеры, наплывы. Также к этой категории относят различия в сечении одного шва и его неровность.

- Внутренние дефекты. Эти дефекты скрыты от простого визуального контроля благодаря тому, что находятся внутри самого шва. Для их выявления применяется специальная аппаратура. Чаще всего внутренние дефекты являются следствием неправильного выбора силы тока.

- Сквозные дефекты. Они виды срази и являются самыми опасными так как полностью разрушают структуру шва в одной из точек сварки.

Что влияет на качество сварного соединения

На качество сварных соединений и швов помимо самой технологии сварочного процесса, влияют множество параметров. Огромную роль в этом играет качество подготовки поверхностей и в особенности свариваемых кромок.

Чтобы иметь возможность следить за качеством подготовительных работ необходимо знать не только требования к сварным швам, но и принципы их построения. Ниже такие принципы будут приведены в таблице, а пока рассмотрим этапы подготовки к проведению сварочных работ.

- Линию, предназначенную для стыка со свариваемой деталью, внимательно осматривают и очищают от пыли, грязи, следов ржавчины, коррозии и окислов. При необходимости обезжиривают специальным составом. Ширина подготовительной полосы должна быть не менее 200 миллиметров.

- На подготовленной поверхности под углом в 45 градусов снимается небольшая фаска. В особенности это актуально при выполнении угловых и тавровых соединений.

- Выставляют необходимый зазор между свариваемыми деталями и соединяют их «прихватками». После чего контролируют правильность установки и приступают уже к основной работе.

Достоинства и недостатки сварных соединений

Все сварные соединения имеют собственные наборы достоинств и недостатков, делающих их недоступными (или недопустимыми) для применения в той или иной области производства.

Общими для всех сварных соединений достоинствами являются – быстрота и надежность получающегося сплавления, малые энергозатраты в случае необходимости переделки и доступность для проведения работ практически на любом объекте. Дополнительно, тавровое соединение обеспечивает конструкционную жесткость и надежный стык при производстве всех видов опор.

К недостаткам можно отнести большой расход материала в некоторых случаях, как пример можно привести торцевое соединение где расходуется масса присадочного материала без явной необходимости увеличения жесткости конструкции. Но даже при этом существует риск выхода изделия из строя в результате попадания в стык деталей влаги и конденсата.

Методы контроля

Контролю подвергаются все сварные швы без исключения. И если для простого красивого соединения достаточно бывает беглого визуального осмотра, то наиболее ответственные участки и конструкции высокой сложности проверяются серьезно.

Рассмотрим наиболее эффективные и часто применяемые на практике методы контроля сварных работ.

Капиллярный

Способ основан на методике применения специальных высоко гигроскопичных жидкостей, называемых “пенетрантами”. Благодаря своей консистенции они легко проникают в любые даже самые микроскопические трещинки и нарушения шва и делают их доступными для визуального распознавания.

Эти жидкости имеют яркую окраску и легко распыляются на поверхность обычным баллончиком или пульверизатором.

Магнитная дефектоскопия

Способ доступен только в случае контроля соединений из ферромагнитных составов. Требуется наличие специального прибора – дефектоскопа, и магнитного порошка.

Порошок наносится на исследуемую деталь и подвергается анализу дефектоскопом, там, где поверхность ровная – порошок распределен равномерно, где есть трещинки и прочие дефекты, являющиеся для порошка препятствием, он собирается в скопления равные или пропорциональные дефекту. Эти скопления регистрируются прибором и отражаются в контрольном листе.

Индукционный способ

Данный способ основан на постоянстве магнитного поля в однородных материалах. Индукционным катушками, равномерно распределенными по поверхности материала, наводится постоянное магнитное поле и регистрируется анализаторами. В местах с имеющимися дефектами, напряженность магнитного поля отличается от основного состояния и это заметно на показаниях прибора.

Ультразвуковой способ

Наиболее часто используемый способ. Часто применяется при контроле сварки стыковых швов. Его достоинства в мобильности контрольного оборудования, эффективности и способности быстро выявлять большинство известных дефектов. Сам метод основан на «обстреле» ультразвуком всей поверхности детали, и в тех местах где имеются скрытые или явные дефекты, угол отражения ультразвуковой волны будет сильно отличаться.

Радиационный способ

Суть метода проста и основана на привычном всем рентгеновском излучении. Сварное соединение облучается гамма-лучами, и позволяет определять все виды скрытых в толще металла дефектов. Анализ проводится путем изучения рентген-карты.

Достоинство метода – его исключительная эффективность, а недостатки –громоздкость аппаратуры и необходимость наличия у персонала специального допуска к работе с ионизирующим облучением (в случае если контролю подлежит металл большого сечения и используется аппаратура, оснащенная внутренним источником). Таким способом проверяют работу сварщиков квалификации НАКС.

Расчет нормативов

Сварочный процесс определен рядом нормативных документов, которые дают точные представления о требованиях, предъявляемых к нормам на каждый индивидуальный сварочный шов.

Основные расчеты нормативов касаются следующих понятий:

- временной интервал. В эти расчеты входит не только сам сварочный процесс как все привыкли думать, но и весь цикл от доставки к месту проведения работ инструментов и оборудования, переодевания мастера в защитную одежду, проведения и инструктажа по технике безопасности на рабочем месте, и до контроля выполненной работы;

- расчет выработки. Сюда вносят те нормы, которые гарантированно должны быть выполнены за временной промежуток, определенный предыдущим пунктом. В зависимости от конкретной задачи единицей выработки может быть участок шва или количество готовых изделий;

- расчет электроэнергии. Тут все просто, расчет электроэнергии складывается из объема энергии потребляемой самим сварочным аппаратом, и требуемой энергии для освещения и отопления рабочего места;

- расчет комплектующих. Сюда входит инструмент, оборудование, защитная одежда и расходные материалы (электроды, проволока, газ и прочее). Допускается внесение в расчет комплектующих небольшого запаса на случай непредвиденных ситуаций.

https://mrmetall.ru/svarnye-soedineniya-i-shvy/