Технология стыковой сварки стальных труб

Сварка стальных труб встык применяется на линейных участках для соединения изделий с равным диаметром.

Сущность стыковой сварки заключается в том, что трубопрокат располагают на прямой линий и выполняют работу в два этапа: формируют корневой шов (соединяет 2-3 мм), зачищают окалину, и накладывают второй, иногда третий слой. При валковом шве, который формируют в несколько подходов на поверхности остается валик высотой до 3 мм. В зависимости от условий процесс осуществляют следующими способами:

- Безотрывный: при допустимости вращения свариваемых труб;

- С отрывом, если нужно соединить уже закрепленные элементы.

Для выполнения стыковой сварки преимущественно используют две технологи:

- Газовая: торцы разогреваются горелкой с кислородным факелом до оплавления, затем капли расплава сварочной проволоки заполняют пространство шва;

- Электродуговая: плавление производится под действием тока, дуга оплавляет края, одновременно присадочный материал переносится в ванну и формирует стык.

На каждом объекте объем работ можно разделить на этапы.

|

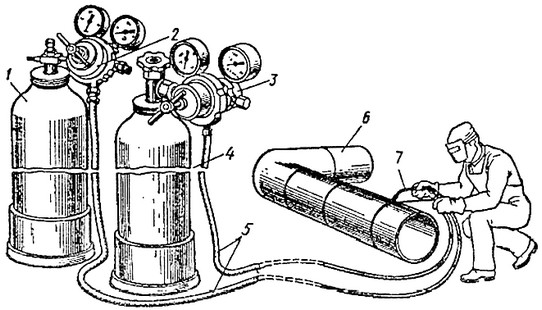

Оборудование для газовой сварки труб: 1,4 — баллоны; 2,3 — редукторы; 5 — шланги; 6 — труба; 7 — горелка

- Проверка геометрических параметров трубы: при стыковке не допускается овальность, разностенность и иные дефекты, превышающие установленные допуски;

- Изучение технической документации, выбор режимов, инертных газов, присадочных материалов с учетом толщины проката, марки стали, температуры окружающего воздуха;

- Проверка ровности среза (90⁰), соединяемые детали должны прилегать друг к другу без зазоров;

- Зачистка торцов и околошовной зоны (до 10 мм) до металлического блеска;

- Обезжиривание рабочего участка, удаление окалины, масел и других загрязнений, а также покрытий и напылений;

- Угол раскрытия кромок должен составлять 35-65⁰ с показателем притупления 2 мм. Если эти параметры не соблюдены, применяют дополнительную обработку торцевателем;

- Проверка правил техники безопасности: сварочное оборудование должно быть заземлено, все провода изолированы, специалисты используют защитные средства и резиновую обувь (допускается коврик).

- Сборка труб под приварку производится вручную или с помощью центратора (внутреннего или наружного);

- Если необходимо соединить трубу диаметром до 300 мм, выполняют 4 прихватки для фиксации в противоположных точках. Для больших диаметров прихватки выполняют на расстоянии 250-400 мм;

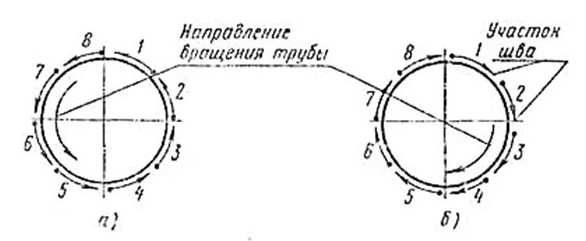

- Первый провар обеспечивает хорошее сцепление кромок. Для этого накладывают нитевидный шов на короткой дуге, с перекрытием на 20-25 мм. После выполнения каждого слоя производят зачистку от шлаков;

- Второй и последующие слои формируют возвратно-поступательным движением электрода от кромки к кромке. В зависимости от их количества второй шов может быть вогнутым, а третий – выпуклым;

- Начиная с третьего слоя направление движения по контуру трубы меняют на противоположное.

|

Схема сварки труб большого диаметра: а – первого слоя, б – второго слоя

Заключительные этапы работ:

- Очистка стыка от брызг, устранение дефектов;

- Проверка на герметичность;

- Установка клейма.

Способы стыковой сварки

Монтаж трубопроводов осуществляют газовым и электрическим оборудованием. Главное отличие газосварки: медленный нагрев металла. Для решения некоторых задач это становится преимуществом, но при увеличении толщины стенки – это всегда недостаток. Из-за медленного поступления тепла область нагрева увеличивается в ширину, что может вызвать коробление металла, формирование избыточных напряжений.

Температура сварки труб встык зависит от T⁰ плавления, теплоемкости сплава, а также погодных условий. Допускается проводить работы до -50°C без ветра, но в зимнее время металл быстро охлаждается. Этот фактор ограничивает возможности газопламенного метода.

Для выполнения газовой сварки к аппарату подключают два баллона с газами: горючий (пропан, бутан, ацетилен) и окислитель (кислород).

- Электрооборудование компактнее, чем газовое. Необходимость постоянно заправлять и подвозить баллоны выступает сдерживающим фактором, но итоговая стоимость конструкций выходит ниже;

- Электросварка позволяет применять защитные газы, в то время как швы при газосварке подвергаются окисляющему воздействию пламени и защиты флюсов не всегда достаточно. Стыки обладают меньшей коррозионной стойкостью и не могут выполняться в нагруженных узлах;

- Область нагрева при электросварке меньше, а температура плавления достигается быстрее. Плохо это или хорошо – зависит от свойств металла;

- Для стыкования толстостенного металла можно применять только электродуговой метод.

В зависимости от местоположения объекта и поставленных задач сварка трубопровода встык тем или иным способом оказывается предпочтительнее.

Выбор электродов

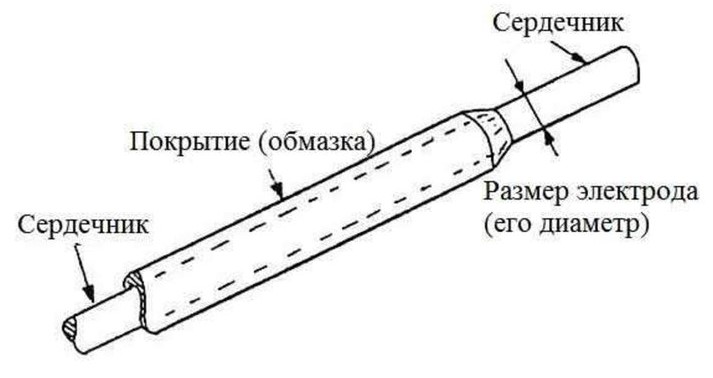

Электрод – это металлический стержень со специальным покрытием. Во время сварки он плавится и заполняет сварочную ванну, одновременно обмазка выделяет газы, которые защищают расплав от окисления. Неплавящиеся электроды изготавливают из вольфрама (с обмазкой или без), графита или угля.

|

Чертеж плавящегося электрода

При стыковой сварке стальных труб могут использоваться следующие группы:

- Для сварки теплоустойчивых нержавеющих сталей;

- Для высоколегированных марок со специальными свойствами;

- Для конструкционного материала с применением дуговой сварки;

- Для наплавки металла и др.

При газовой сварке применяют присадочную проволоку, близкую по химическому составу к основному металлу, но температура ее плавления должна быть несколько ниже. Если стыкование проводят электрооборудованием, следует учитывать способ подачи тока:

- Переменный – поток электронов в пределах 50 Гц;

- Постоянный – для работы с равной частотой.

Ошибка приводит к неравномерному горению дуги, брызгам, наплвкам, шов получается кривым. С помощью точного подбора электродов можно сократить негативные последствия нагрева закаленных сталей, выгорания карбидов, предотвратить трещинообразование. Для каждого вида стальных труб сварочные материалы подбирают с учетом ряда характеристик:

- Временное сопротивление: если прочность присадок окажется выше, в соединениях образуются концентраторы напряжений, а работоспособность конструкции снизится;

- Относительное удлинение: зависит от условий эксплуатации;

- Ударная вязкость: показатель равен или выше, чем у стали;

- Легирующие элементы: во время нагрева структура стали беднеет из-за выгорания углерода, а присадки перераспределяются.

Тип покрытия отвечает за характер переноса металла через дуговой промежуток, формирование шва в разных положениях, отделяемость шлаков, а также за наводораживание, насыщение серой, кислородом, органическими веществами.

Преимущества стыковой сварки трубопроводов

Соединение линейных участков трубопроводных систем выполняют вручную и автоматизированным методом. Стыковая сварка отличается:

- Надежностью и прочностью швов за счет равномерного распределения напряжений и однородности металла;

- Не требуется специальная подготовка кромок, как при угловом соединении;

- Скоростью выполнения работ, низкими затратами при высоком КПД.

Стыковое соединение более долговечно, поэтому в качестве альтернативы остальным видам монтажа созданы соединительные детали трубопроводов: тройники, отводы, переходы. Применение стыковой сварки распространено в промышленных секторах: для укладки бесстыковых рельс, изготовления сложных узлов в машиностроении, в производстве инструментов.

https://www.chelarm.ru/articles/tekhnologiya-stykovoj-svarki-stalnyh-trub/