Гибкие производственные модули и гибкие производственные системы

Стремление повысить эффективность многономенклатурного единичного и мелкосерийного производства привело к пониманию того, что в современных многономенклатурных технологических комплексах должны обеспечиваться интенсификация и автоматизация технологических операций, компьютеризация технологического процесса и их согласование с операциями транспортирования, складирования и управления. Это привело к появлению новых принципов организации и управления технологическими процессами, которые называются гибкими производственными системами (ГПС).

Начиная с 80-х гг. ХХ в. в машино- и приборостроительных отраслях промышленности начинают создаваться ГПС, в которых при реализации как вспомогательных, так и основных технологических процессов значительное место отводится промышленным роботам. Таким образом, мы наблюдаем начальный этап развитого станкостроения.

Если сравнить детали станков с буквами, узлы — со слогами, а станки — со словами, то гибкие производственные системы — это связные предложения, но еще не речь. Выходит, что станкостроение только учится говорить.

Основой появления ГПС явилось создание:

- оборудования с числовым программным управлением (в ряде случаев обслуживаемого роботами, манипуляторами и другими устройствами, обеспечивающими автоматизацию вспомогательных и установочных операций);

- устройств автоматического хранения, поиска, транспортирования и установки изделий, использующих компьютерную технику управления;

- надежной и дешевой компьютерной техники.

Организационная структура гибкого производства делится на четыре уровня:

- гибкий производственный модуль (ГПМ) — единица технологического оборудования с устройством программного управления и средствами автоматизации технологического процесса, который функционирует автономно, осуществляет многократные циклы работы и должен характеризоваться способностью встраивания в систему более высокого уровня

- гибкий автоматизированный участок (ГАУ), гибкая автоматизированная линия (ГАЛ), являющиеся совокупностью ГПМ, объединенных автоматизированной системой управления и работающих по технологическому маршруту с возможностью изменения последовательности работы станков;

- гибкий автоматизированный цех (ГАЦ) — несколько ГАУ и/или ГАЛ для изготовления изделий заданной номенклатуры;

- гибкий автоматизированный завод (ГАЗ) — совокупность ГАЦ.

В ноябре 1966 г. на Минском тракторном заводе смонтирована первая в СССР автоматическая система управления производством (АСУ). Это еще не гибкое автоматизированное производство, но уже одна из его составляющих Первые АСУ технологическими процессами внедрены в 1970 г. на Лукомльской ГРЭС, Новополоцком и Гродненском химкомбинатах. В апреле 1968 г. в Минске прошла первая Всесоюзная научно-практическая конференция «Автоматизация технологической подготовки производства в машиностроении» . Таким образом, в Беларуси основы гибких автоматизированных производств развиваются уже давно

1. Основные составляющие ГПС

При переходе к организации технологических процессов в соответствии с принципами гибкого автоматизированного производства открылся новый уровень возможностей повышения эффективности промышленного производства Гибкость автоматизированного производства обеспечивают:

- методы управления, позволяющие автоматическую или автоматизированную оперативную перестройку производства;

- использование в производстве оборудования с ЧПУ уровня DNC;

- повышение надежности функционирования оборудования.

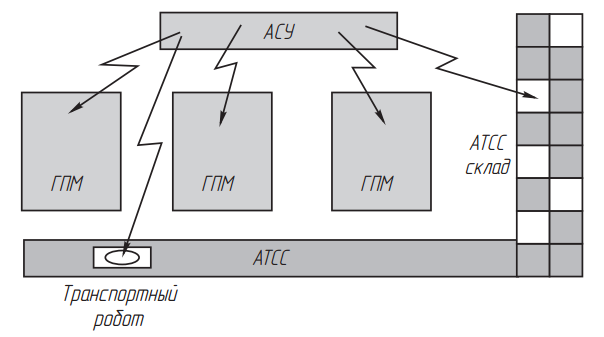

Главными компонентами ГПС (рис. 1) являются гибкий производственный модуль, автоматическая транспортно-складская система (АТСС) и автоматизированная система управления.

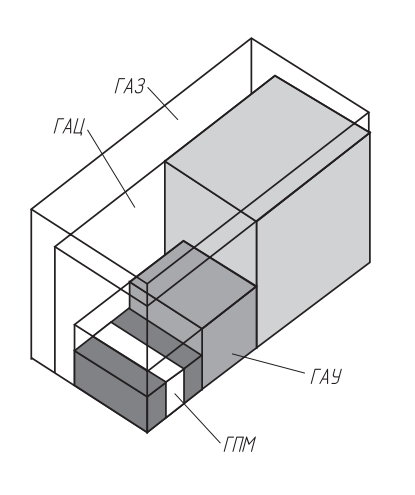

Сейчас рассматривают три гибкие производственные структуры (рис. 2): гибкий автоматизированный завод; гибкий автоматизированный цех; гибкий производственных участок.

Гибкой производственной системой называется управляемая средствами вычислительной техники совокупность технологического оборудования, состоящего из разных сочетаний ГПМ и/или гибких производственных ячеек (ГПЯ), автоматизированной системы технологической подготовки производства и системы обеспечения функционирования, которые автоматически переналаживаются при изменении программы производства изделий, разновидности которых ограничены технологическими возможностями оборудования.

Рис. 1. Структурная схема простейшей гибкой производственной системы

Рис. 2. Схема гибких производственных структур

Гибким производственным модулем называется единица технологического оборудования (один или несколько объединенных одной задачей станков), автоматически осуществляющая технологические операции в пределах ее технических характеристик, способная работать автономно и в составе гибких производственных систем или гибких производственных ячеек. Автоматизация ГПМ осуществляется:

- с помощью устройств ЧПУ для автоматизации последовательности действий рабочих органов технологического оборудования, включая смену заготовок, изделий, инструмента, подачу СОЖ, удаление отходов и переналадку;

- устройствами адаптивного управления для автоматизации регулирования параметров технологического процесса при изменении условий его выполнения;

- устройствами контроля и измерения во время или после операции для автоматизации подналадки оборудования;

- устройствами диагностики оборудования для автоматизации выявления и устранения неисправностей

Гибкий производственный модуль как элемент ГПС является ее основой. В зависимости от методов обработки, формообразования, сборки и контроля различным будет и оборудование, входящее в ГПМ

2. Гибкой производственной ячейкой

Гибкой производственной ячейкой называется совокупность взаимосвязанных автоматизированных систем, обеспечивающих управление технологическим процессом, перемещением предметов производства и оснастки Гибкая производственная ячейка по своему организационному уровню стоит выше ГПМ. Если модуль работает по готовым данным, то ячейка их генерирует, и для этого она включает:

- автоматизированную систему управления технологической подготовкой производства (АСУТПП);

- автоматизированную систему управления технологическим процессом (АСУТП);

- автоматизированную систему управления технологическим оборудованием (АСУТО);

- автоматизированную систему научных данных;

- автоматизированную транспортно-складскую систему;

- автоматизированную систему инструментального обеспечения (АСИО);

- систему автоматического контроля (САК);

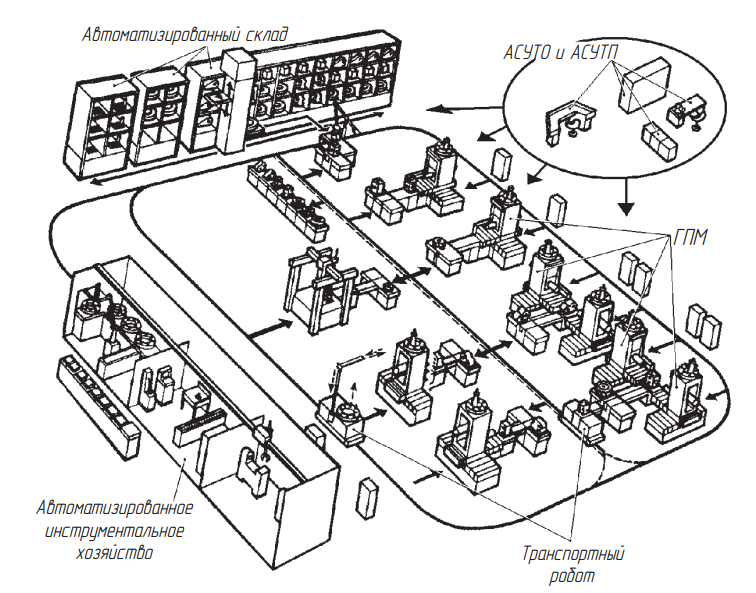

- автоматизированную систему удаления отходов (АСУО) и др. (рис. 3) .

Система проектирования (автоматизированная конструкторская служба) уточняет характеристики изделия, делает анализ элементов изделия, разрабатывает программу ЧПУ для изготовления опытных образцов, проектирует детали и узлы конструкции, выпускает все нужные чертежи и документацию.

Система технологической подготовки производства разрабатывает нужную технологическую оснастку (штампы, пресс-формы, специнструмент), выпускает чертежи и документацию на них, подготавливает программы ЧПУ для изготовления оснастки, генерирует исходные данные для контроля и измерений в процессе производства.

Рис. 3. Схема ГПС механообработки с указанием связей между структурными элементами

Системы изготовления, складирования, сборки и контроля продукции управляют оборудованием для изготовления оснастки, деталей и узлов изделий, технологическими, сборочными и транспортными руботами, контролируют и диагностируют продукцию, технологическое оборудование, обеспечивают надежность функционирования производственной системы в целом.

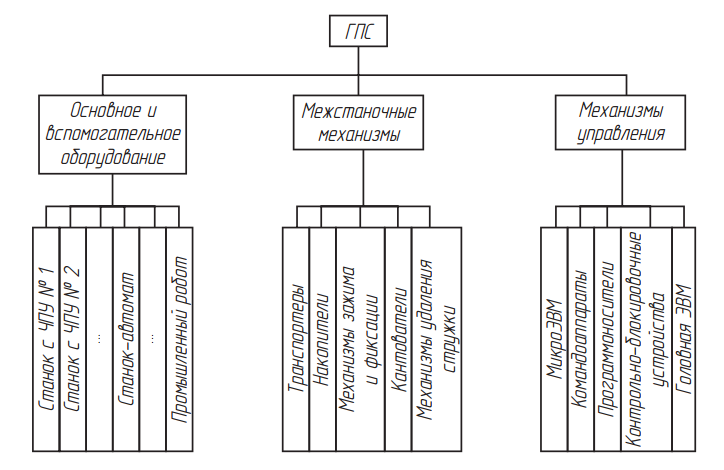

В целом ГПС включает довольно широкий круг оборудования, межстаночных механизмов и механизмов управления (рис. 4).

Рис. 4. Классификация оборудования ГПС

Средства автоматизации гибкого производства выбирают в зависимости от организации информационных и материальных потоков

3, Гибкая производственная система

Гибкие производственные системы по назначению классифицируют по четырем показателям:

1. комплектности изготовления изделий (выполняет одну или несколько операций — операционная; изготовляет сборочные единицы — предметная; делает комплект сборочных единиц и собирает их в единый узел — узловая);

2. методам обработки, формообразования, сборки и контроля (это весьма широкий круг работ, в которые входят и такие, как литье, раскрой металла, ковка, обработка резанием, сборка, нанесение покрытий и т. д. );

3. разновидности обрабатываемых изделий:

- высокой гибкости, у которых номенклатура продукции, приведенная на один обрабатывающий модуль, превышает 100 наименований. Затраты времени на переналадку для обработки новой детали в пределах группы не более 10 % полезного фонда времени работы;

- средней гибкости. Номенклатура продукции, приведенная на один модуль, 20-100 наименований, затраты времени на переналадку 20 %;

- малой гибкости. Номенклатура — до 20 наименований; затраты времени на переналадку более 20 %;

4. уровню автоматизации (автоматизированная и автоматическая переналадки при изготовлении освоенных изделий; автоматизированная переналадка при переходе на изготовление новых изделий). Каждый из параметров автоматизации по-разному может влиять на организацию производства:

- высокая степень автоматизации — автоматическое управление и трехсменный режим работы;

- средняя степень — непрерывное автоматизированное управление при многостаночном обслуживании с коэффициентом многостаночности более 2;

- малая степень — коэффициент многостаночности не более 2

Основой ГПС является станочное оборудование. Станки, входящие в первичную ячейку, в ГПМ, могут быть специализированными или универсальными, одинаковыми или разных моделей Они должны иметь:

- автоматический зажим и разжим заготовки;

- автоматический подвод-отвод ограждения;

- датчики, фиксирующие наличие в приспособлении заготовки;

- систему ЧПУ и электроавтоматику, обеспечивающие диалог «станок — робот»;

- автоматическую смену инструмента;

- автоматическую уборку стружки;

- автоматический контроль износа инструмента и подналадку станка

Тип обрабатываемых деталей определяет станочное оборудование для ГПМ При обработке деталей типа тел вращения используются оснащенные ЧПУ или автоматические токарные, круглошлифовальные, фрезерно-сверлильные станки. Кроме этого учитываются типовые особенности станков. На станках токарной группы заготовку можно крепить либо в патроне, либо в центрах. В каждом конкретном случае необходимо определить, на каких станках обрабатывать: центровых или патронно-центровых.

Применение патронно-центровых токарных станков с ЧПУ повышает универсальность ГПС вследствие широкой номенклатуры обрабатываемых деталей, но в то же время увеличивает ее габариты.

Для обработки корпусных и плоскостных деталей применяются обрабатывающие центры (ОЦ) и модули на их основе. Используются ГПМ на базе фрезерных, сверлильно-расточных, зубо-, резьбообрабатывающих, электрофизических, электрохимических и других станков Простейший ГПМ включает ОЦ с одним или двумя инструментальными магазинами Обычно станок имеет два рабочих стола. Заготовку вручную устанавливают на стол, в то время как на другом столе производится обработка детали. Более современным является ГПМ, содержащий ОЦ с накопителем заготовок.

Вторая составляющая ГПС — промышленные роботы, которые выполняют основные (покраска, сварка, термообработка, сборка) и вспомогательные (транспортирование, загрузка и разгрузка станка, сбрасывание детали в тару, управление включением автоматического цикла работы станка) функции. Промышленный робот, входящий в состав ГПМ, в большинстве случаев оснащается датчиками внешней информации и может обеспечивать помимо названных функций поиск деталей в накопителе, измерение обработанных деталей или заготовок, отбраковку заготовок, межстаночное транспортирование и складирование деталей Установка заготовок осуществляется в ориентированном виде В зависимости от вида заготовок ПР может оснащаться различными типами схватов.

Выполнение технологических операций может быть как с индивидуальным, так и с групповым применением ПР Индивидуальное выполнение операций осуществляется одним универсальным или многоцелевым ПР, вокруг которого размещаются различные транспортные, ориентирующие, вспомогательные устройства и механизмы Работа такого ГПМ организуется и контролируется многопрограммным устройством ЧПУ (для каждого устройства своя программа), которое дополнительно выполняет функции адаптивного управления. При групповом использовании несколько специализированных и многоцелевых ПР, выполняющих определенные технологические операции, объединяются вместе со вспомогательным оборудованием в ГАУ с законченным технологических процессом

4. Автоматизированная транспортно-складская система ГПС

Выполнение автоматизированного перемещения грузов в ГПС, кроме промышленных роботов, организуется с помощью АТСС, которая включает в себя транспортеры, автоматические тележки, склады для создания задела заготовок, хранения полуфабрикатов и готовых деталей.

АТСС гибкого производства могут быть межцеховыми, цеховыми и локальными Транспортные связи охватывают грузопотоки и все элементы перемещений, включая ориентацию, установку заготовки, съём изделия, укладку в кассеты и т. д.

Система транспортировки может быть организована для перемещения деталей, оснастки, спутников или только для перевозки деталей. Может быть жесткой (например, линия на роликах с приводом) или гибкой (например, самоходные тележки на рельсах или с управлением по проводу) . Может перевозить только детали либо детали и инструмент.

Технические средства АТСС делятся на две группы: основное и вспомогательное оборудование. К основному оборудованию относятся автоматические стеллажные и мостовые краны-штабелеры, транспортные и погрузочные роботы, конвейеры непрерывного и циклического действия, накопители, перегрузочные и ориентирующие устройства, технические средства автоматического управления и транспортно-складская тара, а к вспомогательным средствам — толкатели, сбрасыватели, адресователи, ориентаторы, подъемники, питатели и др Выбор оборудования зависит:

- от транспортно-технологических характеристик груза (массы, размера, формы, способа загрузки, вида и свойств материала) По массе транспортируемые изделия бывают миниатюрными (до 0,01 кг), легкими (0,01. . . 0,5 кг), средними (0,5. . .16 кг), переходной массы (16. . .125 кг), тяжелыми (свыше 125 кг) . По форме — тела вращения (привычных пропорций, дискообразные, спицеобразные), корпусные По способу загрузки — в таре, без тары, навалом, ориентированные, в пакетах, на спутниках По виду материала — металлические, неметаллические. По свойствам материала — твердые, хрупкие, пластичные, магнитные;

- класса груза (сыпучие, штучные длинно- или короткомерные, газообразные, наливные).

Наибольшее распространение получили замкнутые и разомкнутые структуры транспортно-накопительных систем.

Замкнутые транспортно-накопительные системы работают в режиме автоматической подачи поддонов с заготовками по заранее заданному порядку Однако имеется возможность оперативно направлять желаемый поддон в зону смены заготовки.

Разомкнутая транспортно-накопительная система имеет, как правило, линейную конфигурацию. Передача заготовок на спутниках к станку осуществляется автоматически движущейся тележкой- оператором по заранее заданной программе независимо от порядкового номера спутника.

Транспортная система должна безошибочно распознавать спутники с нужными в данный момент заготовками. Существуют разные способы идентификации — от примитивного вворачивания штырей определенной длины в плиту спутника до современных Фирмой Siemens, например, разработана бесконтактная система MOBY. Она представляет собой комплект из семи устройств чтения-записи информации, три из которых размещены на местах загрузки заготовок, а еще четыре — на обрабатывающих центрах Оператору после установки на спутнике очередной заготовки достаточно ввести в память ЧПУ ее уникальный код, который одновременно записывается в имеющийся на каждом спутнике энергонезависимый элемент памяти MOBY и является заданием для вызова системой ЧПУ из памяти станка соответствующей программы обработки.

Расстановка станочных модулей зависит от вида выбранного транспорта (конвейеры, рольганги, рельсовые тележки или робокары), а также от организации централизованного или децентрализованного складирования заготовок (общий склад, общие накопители спутников, индивидуальные накопители у каждого станка и различные комбинации этих трех видов)

Система инструментообеспечения, АСИО, имеющая общие черты с транспортной системой, включает участки подготовки инструментов, их транспортирования, накопления, устройства смены и контроля качества инструмента, обеспечивающие подготовку, хранение, автоматическую установку и замену инструмента. Гибкость станочных модулей зависит от видов связей для подачи режущего инструмента к станкам. Это может быть:

- центральный инструментальный склад, единый для всех станков;

- индивидуальный сменный магазин для каждого станка;

- индивидуальная подача инструмента на каждый станок с участка предварительной настройки инструмента

5. Система автоматического контроля и измерения

Одной из определяющих функций ГПС является автоматический контроль качества обработки, который нужен для организации безлюдного производства. Автоматизированный контроль качества обработки и подналадка режимов или режущего инструмента позволяют:

- реализовать необходимую точность обработки с учетом состояния системы станок — приспособление — инструмент — деталь;

- получить информацию о точности установки заготовки на станке, о точности установки режущего инструмента и его размерном износе;

- автоматически контролировать поверхность заготовки детали непосредственно на станке и по результатам измерения ввести соответствующую коррекцию величины износа инструмента;

- определить фактические размеры заготовки с целью автоматического расчета соответствующих режимов обработки

Система автоматического измерения (САК) сравнивает фактический размер с программно заданным и выдает команду или на продолжение обработки, или на повторную обработку с коррекцией или подает сигнал о браке.

Широкое распространение получили системы автоматического измерения и коррекции, включающие специальные измерительные устройства, смонтированные в инструментальных оправках, которые помещаются в инструментальных магазинах станков.

В ГПМ, оснащенных промышленными роботами для установки заготовок и снятия деталей, контролировать размер обработанной поверхности можно измерительным щупом, установленным непосредственно на схвате робота. На время измерения модуль превращается из обрабатывающего комплекса в измерительный и продукцию не производит, что снижает производительность ГПС.

Можно осуществлять контроль как по окончании обработки, так и после предварительной обработки или непосредственно перед выполнением чистовой обработки поверхности. Команда на осуществление контроля включается в управляющую программу обработки. Сейчас все более широкое распространение получает контроль, организованный на специальной измерительной машине.

Наиболее распространенной типовой системой ЧПУ для ГПС является система типа DNC — распределенное числовое управление группой станков, каждый из которых имеет свое устройство ЧПУ Система состоит из управляющего компьютера-сервера, имеющего интерфейсный блок для связи с устройствами ЧПУ, и пультов операторов для обмена информацией между сервером и операторами станочного оборудования.

Система числового программного управления может быть простейшей (управление только одним движением тележек или деталей) или усложняться и быть системой, которая управляет программой обработки деталей, магазином с инструментами, качеством обработки, стратегией, которые изменяются в зависимости от требований производства Наконец, она может быть сложнейшей системой комплексного управления цехом, включая все его составные части

6. Типовые компоновки ГПМ

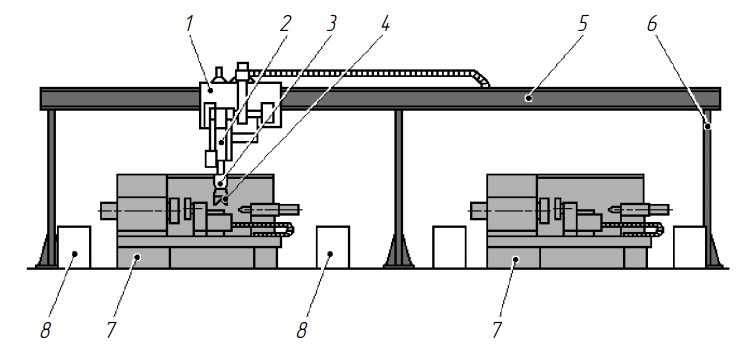

Рассмотрим компоновки некоторых ГПМ Модули токарного типа предназначены для обработки деталей типа тел вращения. Представленный на рис. 5 ГПМ, состоит из двух токарных станков 7 с ЧПУ и обслуживающего эти станки промышленного робота портального типа. Каретка 1 с установленной на ней механической рукой 2 перемещается по направляющим портала 5, смонтированного на колоннах 6. Рука 2 манипулятора двухзвенная и состоит из плечевого и локтевого рычажно-шарнирных механизмов На базирующем фланце конечного звена руки установлен механизм головки (кисти) 3 с захватным устройством 4. Манипулятор имеет четыре степени подвижности: перемещение каретки по порталу, поворот руки в плечевом шарнире, поворот руки в локтевом шарнире, поворот кисти вокруг своей оси на угол 90 или 180° . Кроме того, для зажима и разжима деталей предусмотрено движение губок схвата. В состав гибкой производственной системы для токарной обработки помимо основного технологического оборудования (станков 7 и обслуживающего их робота) входят вспомогательные накопительные устройства 8 для установки в них в ориентированном положении заготовок и обработанных деталей, также находящихся в рабочей зоне манипулятора, и ограждение.

Рис. 5. Гибкий производственный модуль токарного типа

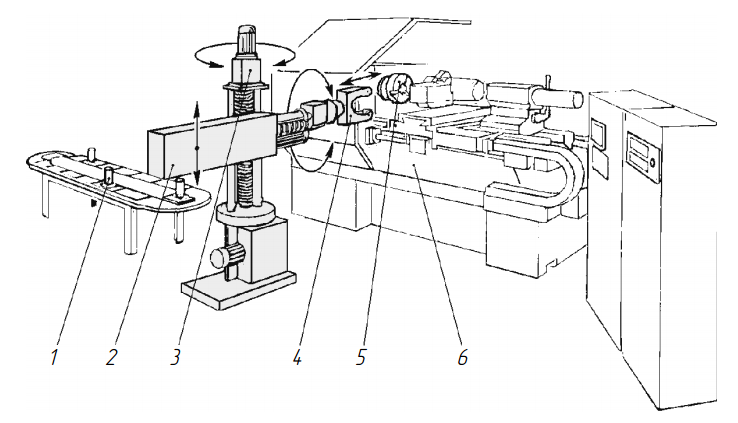

Весьма распространенным является ГПМ для токарной обработки с напольным роботом. Робот имеет одну горизонтальную выдвижную руку и вертикальную колонну, вокруг оси которой рука поворачивается. На рис. 6 приведена схема ГПМ, состоящего из токарного станка 6, обслуживающего его универсального промышленного робота 2 и транспортно-накопительного устройства 1 для заготовок и обработанных деталей. Рабочая зона робота охватывает загрузочные и разгрузочные позиции транспортера-накопителя, зону обработки на станке, примыкающую к его шпинделю, контрольно-измерительную позицию специального автоматического устройства.

Рис. 6. ГПМ со станком 16К20Ф3Р и роботом напольного типа М20П.40.01: 1 — заготовки; 2 — механизм продольного перемещения схвата робота; 3 — механизм вертикального перемещения схвата робота; 4 — схват; 5 — патрон; 6 — станок.

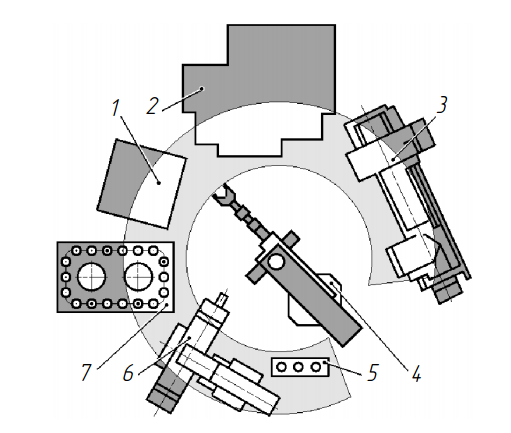

Вариант станочного модуля для обработки тел вращения приведен на рис. 7. Круговая компоновка модуля продиктована применением промышленного робота, работающего в цилиндрической системе координат. В систему модуля входят токарный станок 3, сверлильный станок 6, многооперационный станок 2, контрольная позиция 1, инструментальный магазин 7, позиция загрузки и выгрузки Промышленный робот 4 выполняет роль универсальной транспортной системы внутри модуля и обеспечивает поток деталей и инструментов. Заготовки подаются на позицию 5 в кассетах, а потом передаются роботом на нужную рабочую позицию. Контроль готовых деталей или полуфабрикатов может осуществляться автоматическим измерительным устройством на любой стадии обработки. Готовые детали передаются роботом на позицию выгрузки Все агрегаты модуля связаны единой подсистемой управления, построенной по иерархическому принципу, т е возможно автономное управление каждым агрегатом с применением микропроцессора и централизованное управление от ЭВМ.

Рис. 7. Вариант станочного модуля для обработки тел вращения

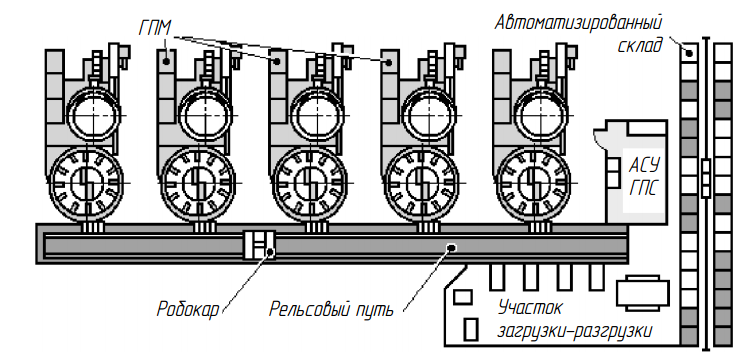

Рис. 8. Схема гибкого производственного участка

Далее приведена схема планировки гибкого автоматического участка типа «Талка-320», предназначенного для многооперационной обработки корпусных деталей малых и средних размеров (рис. 8) . В гибкий автоматизированный участок включены пять расположенных в линию ГПМ и рельсовая транспортная система. Система транспортирования обеспечивает доставку заготовок на спутниках с участка загрузки-разгрузки (входящего в состав участка подготовки производства) жестким конвейером на 12-позиционные накопители карусельного типа, входящие в состав базовых ГПМ.

На аналогичных участках в случае обработки небольших деталей при использовании нескольких станков разных групп заготовки обычно подаются в кассетах Промышленный робот забирает заготовки из кассет и подает их на станки. Снятую со станка деталь ПР укладывает обратно в кассету На рассматриваемом участке после завершения обработки транспортная система передает спутники с деталями от накопителей на участок загрузки-разгрузки, а также доставляет на станки сменный инструмент

7. Экономические предпосылки внедрения ГПС

Внедрение ГПС значительно повышает производительность труда, позволяет уменьшить число работающих В качестве примера можно привести результаты введения ГПС в автомобилестроении.

Фирма «Вольво» (Швеция) в 1983 г. на одном из производств выпустила 105 тыс автомобилей при общем числе занятых 5800 человек, т. е. в среднем 18 автомобилей в год на одного занятого. Та же фирма на новом заводе при использовании ГПС в 1990 г. выпустила 30 тыс. автомобилей при общем числе занятых 600 человек, т. е. 50 автомобилей в год на одного занятого. Производительность завода фирмы «Дженерал Моторс» по проекту «Сатурн» на основе технологии ГПС составляет 400-500 тыс. автомобилей в год при общем числе занятых 6 тыс человек, что составляет более 80 автомобилей в год на одного работника.

Благодаря максимальному использованию возможностей оборудования в гибких производственных системах коэффициент загрузки станков может быть доведен до 0,85 0,9, цикл обработки изделий по сравнению с традиционной технологией сокращается в 2-3 раза, а себестоимость продукции снижается в 3-5 раз. Одновременно при том же объеме выпуска продукции в 2-3 раза уменьшается число необходимых станков с ЧПУ. Соответственно экономится и производственная площадь. Но не все так просто.

В технике одним из показателей качества оборудования служит наработка на отказ — время до первой поломки. Если для универсальных станков этот показатель принять равным 1, то для станков с ЧПУ, которые представляют собой более современные машины, он окажется равным 0,4-0,6 Сказывается сложность конструкции У робототехнических комплексов этот показатель снижается до 0,3-0,4, а у автоматических линий — до 0,25-0,3 Но для того чтобы гибкая производственная система экономически успешно действовала, показатель надежности должен быть в 8-10 раз больше, чем у универсальных станков.

Опыт показывает, что наиболее эффективной областью использования ГПС являются мелко- и среднесерийное производства, в которых преимущественно используют ГАУ с годовой программой выпуска деталей типа тел вращения от 200 до 20 тыс единиц каждого наименования, а корпусных — от 80 до 5 тыс единиц В крупносерийном и массовом производствах целесообразно использовать ГАЛ.

В ГПС число станков колеблется от 2 до 50. Однако 80 % ГПС составлено из 4-5 станков и 15 % из 8-10 Незначительную долю (2. . . 3 %) составляют системы из 30-50 станков. Степень гибкости ГПС сильно колеблется. Например, в США преобладают системы для обработки 4-10 наименований изделий, а в Германии — от 50 до 200

https://extxe.com/3632/gibkie-proizvodstvennye-moduli-i-gibkie-proizvodstvennye-sistemy/