Сравнение плотности: насколько титан легче алюминия?

Титан и алюминий являются двумя самыми популярными металлами в промышленности, и они оба имеют свои сильные и слабые стороны. Одним из способов сравнить их является их относительная легкость. Титан является одним из самых легких металлов на планете, с плотностью примерно в два раза меньше, чем у стального сплава. Алюминий также известен своей легкостью, и он имеет плотность в два с половиной раза меньше, чем у титана. Это делает его предпочтительным материалом для использования в авиакосмической и автомобильной промышленности, где каждый грамм имеет значение. Оба материала имеют широкий спектр применения в различных отраслях, но их легкость является одним из ключевых факторов, которые делают их привлекательными для использования в разных областях.

Исследование веса титана и алюминия

Титан — металл серебристо-белого цвета, который обладает низкой плотностью и высокой прочностью. Многие производители используют его для создания легких, но прочных конструкций. Исторически, титан использовался в авиации, особенно в изготовлении корпуса и двигателя самолетов.

Алюминий, с другой стороны, также является легким и прочным металлом. Он широко используется в различных отраслях, таких как автомобильная промышленность и строительство. Алюминий также позиционируется как экологически чистый материал, так как он может быть полностью переработан и использован вторично.

Теперь давайте сравним вес титана и алюминия. Объекты из чистого алюминия обычно легче, чем объекты из чистого титана. Однако, когда мы говорим о сплавах и легких конструкциях, их плотность выравнивается. В результате, титан может быть сравнимым или даже легче алюминия.

Есть несколько факторов, которые влияют на вес конструкций из титана и алюминия: плотность материала, толщина и форма изделия, а также процесс производства. Например, если мы возьмем одинаковый объем титана и алюминия, объект из титана будет легче, чем объект из алюминия.

Многие спортивные автомобили и велосипеды строятся с использованием конструкций из титана или алюминия. Это позволяет снизить общий вес транспортных средств и повысить их эффективность. Титан и алюминий также используются при создании высокоскоростных поездов и судов, чтобы сократить расход топлива и увеличить их скорость.

Таким образом, на сколько титан легче алюминия зависит от контекста и спецификации конкретной конструкции. Оба материала имеют свои преимущества и используются в различных отраслях. Когда речь идет о создании легких, но прочных конструкций, титан и алюминий являются популярными выборами. Вам приходилось ли сталкиваться с титаном или алюминием в повседневной жизни? Какие преимущества и недостатки вы видите у этих материалов? Расскажите в комментариях!

Титан: общая информация

Титан был открыт в 1791 году в Англии ученым Уильямом Грегором. Он назвал новый элемент «титаном», в честь мифических гигантов, борющихся с богами в греческой мифологии. Титан обладает множеством удивительных свойств, которые делают его непревзойденным материалом для многих областей применения.

Одним из главных преимуществ титана является его прочность. Изгибаться, ломаться или трескаться – все эти проблемы становятся практически невозможными с титаном. Этот металл способен выдерживать огромные нагрузки и противостоять высоким температурам. Например, его применение в авиационной и космической промышленности позволяет создавать легкие и прочные конструкции, которые выдерживают большие перегрузки и крайние условия эксплуатации.

Кроме того, титан обладает очень низким весом, что делает его идеальным материалом для изготовления изделий, где важна легкость. Например, велосипеды, автомобили и спортивное снаряжение изготовлены из титана для повышения их маневренности и эффективности.

Еще одним важным свойством титана является его устойчивость к коррозии. В отличие от многих других металлов, титан не подвержен окислению в атмосфере и не ржавеет во влажных условиях. Это делает его идеальным материалом для использования в морской промышленности, химической промышленности и других сферах, где контакт с водой или агрессивными средами неизбежен.

Таким образом, титан – это металл с уникальными свойствами, который становится все более популярным в различных отраслях промышленности. Его прочность, легкость и устойчивость к коррозии делают его непревзойденным материалом для создания прочных и долговечных изделий.

Алюминий: общая информация

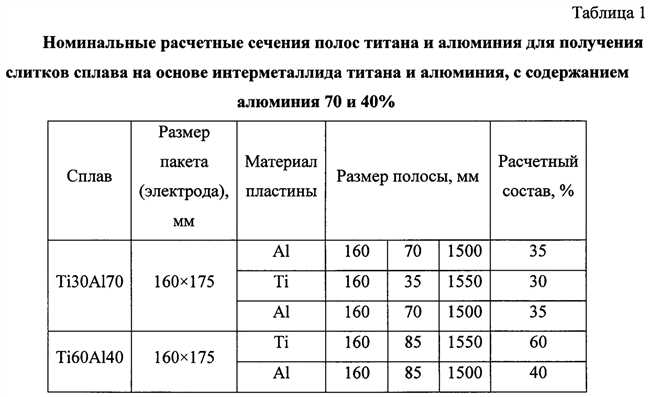

Алюминий относится к группе легких металлов, его плотность составляет всего 2,7 г/см³. Это значительно меньше, чем плотность других распространенных металлов, таких как железо или свинец. Благодаря своей низкой плотности, алюминий обладает отличной соотносительной прочностью.

Этот металл хорошо поддается обработке и легко формируется в различные формы, начиная от тонких листов и пластин до прутьев и проводов. Благодаря возможности легкой обработки, алюминий широко используется в производстве автомобилей, воздушных судов, строительных конструкций и многих других изделий.

Одним из наиболее известных свойств алюминия является его коррозионная стойкость. В отличие от железа, алюминий не ржавеет. Это происходит благодаря специальной окисной пленке, которая образуется на его поверхности и предотвращает дальнейшую коррозию.

Алюминий также обладает высокой электропроводностью, что делает его идеальным материалом для проводов и зажимов в электрических системах.

Интересный факт: алюминий был считаем редким и дорогим металлом до середины XIX века. Однако после изобретения электролитического процесса получения алюминия стоимость его производства снизилась, и он стал доступным для широкого использования.

Сравнение веса титана и алюминия

Титан и алюминий оба отличаются легкостью, что делает их привлекательными для различных применений. Однако, если сравнить вес титана и алюминия, титан будет немного тяжелее.

Средняя плотность титана составляет около 4,5 г/см³, в то время как плотность алюминия составляет около 2,7 г/см³. Это означает, что вес единицы объема титана будет примерно в два раза больше, чем у алюминия.

Например, если вы возьмете однаковые объемы титана и алюминия, то титан будет в два раза тяжелее. Однако это не всегда является определяющим фактором при выборе материала. Важно также учитывать другие свойства материалов, такие как прочность, коррозионная стойкость и теплопроводность.

Титан обладает высокой прочностью и устойчивостью к коррозии, что делает его идеальным материалом для использования в условиях, требующих высокой надежности и долговечности. Алюминий, с другой стороны, имеет отличные теплопроводные свойства, что позволяет его применять в различных отраслях, связанных с теплообменом.

Таким образом, при выборе между титаном и алюминием необходимо учитывать не только их вес, но и другие важные свойства. Компромисс между легкостью и прочностью может быть найден в зависимости от конкретных требований проекта. Так что, не забывайте учесть все факторы и выберите наиболее подходящий материал для вашего проекта!

Преимущества и недостатки использования титана и алюминия

- Прочность: Титан является одним из самых прочных металлов, превосходя алюминий в этом аспекте. Он обладает высокой устойчивостью к механическим нагрузкам и стойкостью к коррозии.

- Легкость: Титан легче алюминия, что делает его привлекательным для применения в легких конструкциях, таких как авиационные и космические аппараты. Это особенно важно при стремлении к сокращению массы и повышению энергоэффективности.

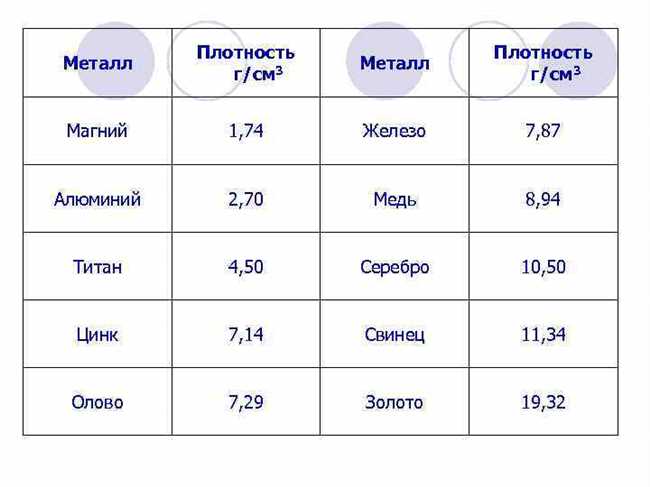

- Высокая температурная стойкость: Титановые сплавы могут выдерживать высокие температуры без потери своих свойств, что позволяет использовать их в условиях высоких температур и экстремальных нагрузках.

- Высокая стоимость: Титан является одним из самых дорогих металлов в мире, что делает его использование экономически невыгодным в некоторых случаях.

- Трудность в обработке: Титан труднее обрабатывать и сваривать, что требует специального оборудования и навыков.

- Низкая устойчивость к контакту с другими металлами: В некоторых ситуациях, титан может реагировать с другими металлами и вызывать коррозию.

- Легкость: Алюминий — один из самых легких металлов, что обеспечивает высокую энергоэффективность и устойчивость к коррозии.

- Низкая стоимость: Алюминий доступен и обладает хорошим соотношением между ценой и качеством.

- Хорошая теплопроводность: Алюминий обладает отличной теплопроводностью, что делает его идеальным материалом для строительства радиаторов и систем охлаждения.

- Низкая прочность: Алюминий менее прочен по сравнению с титаном, что ограничивает его использование в некоторых конструкциях и приложениях с высокими нагрузками.

- Низкая температурная стойкость: Алюминий может деформироваться при экстремально низких температурах, что ограничивает его использование в холодных климатических условиях.

Итак, каждый материал имеет свои преимущества и недостатки, и выбор между титаном и алюминием зависит от конкретной задачи, бюджета и требований к материалу. Важно внимательно взвесить все факторы перед принятием окончательного решения о выборе материала для проекта или конструкции.

Титан или Алюминий: какой материал выбрать для 3D-печати?

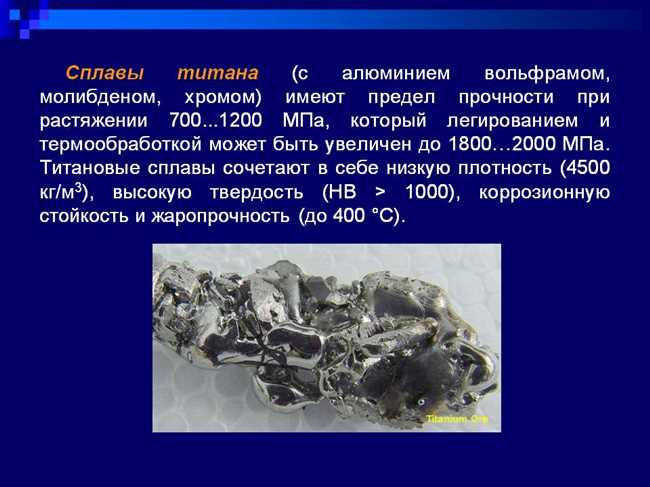

Металл в настоящее время является одним из самых востребованных материалов в процессах аддитивного производства. Неудивительно, ведь превосходные свойства делают его идеальным выбором для самых требовательных областей применений с точки зрения производительности и прочности. В этой статье мы сосредоточимся на двух основных металлах, используемых в 3D-печати: титане и алюминии. Они в основном используются для таких процессов, как селективное лазерное плавление (SLM) или прямая электронно-лучевая наплавка (DED). Основной формой материала для печати является металлический порошок. В данной статье мы рассмотрим сходства и различия металлов для того, чтобы лучше понять свойства и области применения, а также выделим ряд преимуществ, которые металлы предлагают в этом производственном процессе.

Производство и характеристики материалов

Титан

Титан — это материал, который не встречается в природе как химический элемент и, вместо добычи, его извлекают из минералов: рутила (TiO2) или ильменита (FeTiO3). Извлечение чистого титана является сложным процессом, который включает в себя несколько этапов. Широко используемым способом получения чистого титана является процесс Кролла. Он включает в себя восстановление диоксида титана (TiO2) газообразным хлором (Cl2) с образованием тетрахлорида титана (TiCl4), который затем восстанавливается магнием (Mg). Процесс Кролла эффективен при производстве чистого титана, но, несмотря на все его преимущества, это довольно дорогостоящий процесс, требующий большого количества энергии. Кроме того, высокая реакционная способность титана затрудняет его получение в чистом виде настолько, что образец с чистотой 99,9% считается коммерчески чистым материалом. Поэтому он обычно используется в сочетании с другими элементами для образования сплава.

Титан обладает многими свойствами, которые делают его универсальным и полезным в ряде секторов промышленности. Как объяснялось ранее, материал часто используется в виде сплава, но чистый экстрагированный титан используется в определенных областях, таких как медицинская промышленность из-за его высокой биосовместимости. Основными характеристиками титана являются высокая механическая прочность, низкая плотность, отличная коррозионная стойкость и высокая жесткость.

Основными титановыми сплавами, используемыми в 3D-печати, являются:

● Титан 6Al-4V, класс 5: Самый важный и наиболее распространенный из титановых сплавов. Он используется в аддитивном производстве из-за его высокой прочности и износостойкости. Сплав состоит из титана, алюминия и ванадия и может выдерживать высокие температуры и агрессивные среды. 3DVision активно использует этот материал для печати изделий из титана.

● Титан 6Al-4V, класс 23: обычно используется в медицинских имплантатах и протезах благодаря своей биосовместимости.

● Титан Beta 21S: прочнее, чем обычные титановые сплавы, он также более устойчив к окислению и деформации. Идеально подходит для ортопедических имплантатов и аэрокосмических двигателей. Бета-титан ценится в ортодонтии.

● Cp-Ti (чистый титан), класс 1, 2: этот сплав используется в медицинской промышленности для широкого спектра применений благодаря биосовместимости титана с организмом человека.

● TA15: Сплав, почти полностью состоящий из титана, к которому добавлены алюминий и цирконий. Компоненты, изготовленные из этого сплава, очень прочны и устойчивы к высоким температурам, что делает их идеальными для изготовления сплошных деталей самолетов и двигателей. Они также имеют высокие показатели прочности к массе.

● Titanium TiCP grade 2 или EOS Titanium TiCP (Grade 2) — это коммерчески чистый титан, соответствующий признанному стандарту ASTM F67 для медицинских имплантатов. Материал обладает хорошими механическими свойствами (пластичностью), малым весом и высокой коррозионной стойкостью. Изготавливаемые детали обладают хорошей удельной прочностью, могут подвергаться механической/пескоструйной обработке/полировке готового изделия и термообработке. Применение: различные медицинские имплантаты (имплантаты CMF, спинальные имплантаты, имплантаты конечностей)

● Titanium Ti64ELI — это металл с легкой массой и сохраняющий значительную прочность. Обладает хорошей механической прочностью, биосовместимостью, коррозионной стойкостью. Он анизотропен и может быть уменьшен или удален после надлежащей термической обработки. Применение: аэрокосмическая промышленность (лопатки секции сжатия турбинных двигателей), химическая промышленность (коррозионностойкие материалы), биомедицинская промышленность (искусственные костные соединения), автомобильная промышленность (компоненты), потребительский рынок, научно-техническая промышленность, оборонная промышленность (сверхпроводники, ракеты, ракеты, подводные лодки, детали самолетов).

● Ti-6Al-4V, также иногда называемый TC4, Ti64 или ASTM Grade 5, представляет собой альфа-бета титановый сплав с высоким отношением прочности к массе и превосходной коррозионной стойкостью. Это один из наиболее часто используемых титановых сплавов, который применяется там, где необходимы малая плотность и высокая коррозионная стойкость, например, в аэрокосмической промышленности и биомеханических применениях (имплантаты и протезы).

Алюминий

Алюминий — это металл, предлагающий отличный компромисс между легкостью и прочностью. Алюминий устойчив к коррозии и его можно сваривать. Данный материал довольно редко можно встретить в чистом виде, поэтому его используют в виде сплава с металлами, улучшающими физико-механические свойства, такими как кремний и магний. Как и в случае с титаном, два последовательных промышленных процесса позволяют получить материал в чистом виде. В первом процессе, называемом процессом Байера, оксид алюминия получают из бокситовой руды. Далее руду промывают и измельчают, растворяют в каустической соде и фильтруют до получения чистого гидроксида алюминия. Затем его нагревают для получения порошка оксида алюминия. Во второй процедуре, называемой процессом Холла-Эру, для получения чистого алюминия выполняется электролитическое восстановление оксида алюминия. Большая часть обрабатывающих фабрик строится рядом с рудниками с целью снижения затрат на транспортировку руды.

Как упоминалось выше, алюминиевые сплавы более распространены, чем чистая форма, и используются во многих промышленных отраслях. Кроме того, они имеют хорошее соотношение прочности к весу и хороший показатель к усталости материала и устойчивости к коррозии. Сплавы алюминия также пригодны для вторичной переработки, тепло- и электропроводности и обладают низкой токсичностью.

Основными сплавами, используемыми в алюминиевой 3D-печати, являются:

1. AISi10Mg : Это наиболее распространенный сплав, образованный кремнием и магнием. Являясь хорошим литейным сплавом для сложных геометрических форм, он сочетает в себе малый вес и отличную теплопроводность. Этот сплав идеально подходит для изготовления деталей с тонкими стенками, таких как воздуховоды или теплообменники. После постобработки детали обладают хорошей прочностью и твердостью, превосходя обычные литые материалы, а также обладают хорошими динамическими свойствами для отраслей промышленности, таких как аэрокосмическая промышленность, автомобилестроение, автоматизация и инструментальная промышленность. Таким образом, этот алюминиевый сплав обладает большими перспективами для внедрения аддитивного производства в массовое потребительское применение. Это также самый распространенный сплав алюминия, который мы используем при заказе печати металлических изделий.

2. Al2139: Самый прочный алюминиевый сплав, идеально подходящий для таких отраслей, как автомобилестроение, благодаря своему легкому весу, прочности и химической стойкости. Он использовался такими организациями, как Mercedes-Benz и Airbus. Преимущество этого материала в том, что он был специально разработан для аддитивного производства и превосходит многие другие сплавы на рынке.

3. Серия Al 7000: это хорошо известная серия порошковых сплавов с высокой прочностью на растяжение и устойчивостью к низким температурам.

4. Al 6061 и Al 7075: в последнее время пользователи 3D-принтеров получили очень хорошие результаты, используя эти два сплава. 6061 имеет более низкую прочность на растяжение и твердость, чем 7075. С другой стороны, 7075 обладает лучшей ударопрочностью и меньшей деформацией, чем алюминий 6061.

5. A201.1: является частью серии 200 медно-алюминиевых сплавов, которые, как известно, очень прочны. Тем не менее, они сложны для добычи. Эти сплавы рекомендуются для применения там, где соотношение прочности и веса имеет решающее значение, например, в транспорте и аэрокосмической промышленности.

6. Алюминий EOS AlF357 — идеальный материал для применений, требующих сочетания малого веса и стойкости к механическим/термическим нагрузкам. Это не содержащее бериллия производное сплава A357 (AlSi7Mg0.6). Детали, изготовленные из алюминия EOS AlF357, могут подвергаться механической, дробеструйной обработке и полировке в готовом виде или термообработке. Для этого продукта может быть использована термообработка типа T6 для улучшения общих механических свойств.

7. Алюминий EOS Al2139 AM — это высокопрочный сплав серии 2000, специально разработанный для аддитивного производства. Он демонстрирует выдающиеся эксплуатационные характеристики при повышенных температурах до 200°C. Отличные прочностные свойства включают предел текучести и растяжения около 500 МПа в термообработанном состоянии и обеспечивают облегченную конструкцию детали. Быстрая и простая процедура термообработки обеспечивает недорогое изготовление деталей.

В чем разница между алюминием и титаном?

С точки зрения соотношения прочности к весу титан является идеальным выбором, когда требуется высокая прочность и надежность, поэтому он используется для медицинских изделий или даже для спутниковых компонентов. С другой стороны, хотя алюминий менее прочен, чем титан, он намного легче и доступнее. С точки зрения тепловых свойств алюминий идеально подходит для применений, требующих высокой теплопроводности. Титан же идеально подходит для применения в высокотемпературных средах из-за его температуры плавления, например, в компонентах аэрокосмических двигателей. И алюминий, и титан обладают отличной коррозионной стойкостью. Однако титан более биосовместим, чем алюминий, поэтому он широко используется в медицинской сфере.

Форма материала и совместимость с технологиями 3D-печати

Форма

В большинстве случаев титан и алюминий выпускаются в виде порошка, хотя они также могут быть доступны в виде проволоки, такой как титановая или алюминиевая нить. Для 3D-печати деталей с этими металлами сначала необходимо получить порошок сплава, что делается с использованием двух основных методов: плазменного или газового распыления. Плазменное распыление (ионизированный газ) — это процесс, в котором используются высокие температуры, источник энергии и тепла, инертная среда, такая как аргон, и высокие скорости для распыления металла. В результате этого процесса получаются высококачественные износостойкие порошки. Газовое распыление, с другой стороны, использует воздух, аргон или гелий в качестве газа для фрагментации потока расплавленного материала. Это очень эффективный процесс, широко используемый для производства тонких сферических металлических порошков. Технология, используемая для изготовления металлического порошка, важна, так как она, очевидно, влияет на конечные свойства детали.

Используемые 3D-технологии

Для работы с титаном в 3D-печати может быть использовано большое количество процессов, включая SLM, DED и струйная печать связующим веществом. Для процессов, связанных с алюминием, существует еще один в дополнение к уже упомянутым — холодное напыление.

DED (Directed Energy Deposition) это процесс, при котором материал, который подается через сопло, расплавляется лазером, электронным лучом или плазмой и может быть в виде порошка или проволоки. Как правило, эта технология приводит к более высокой скорости печати и снижению затрат за единицу объема.

В случае печати связующим веществом, порошок распределяется по поверхности ракелем или роликом, а связующее вещество находится в печатающей головке. Связующее вещество, по сути, выполняет функцию клея: порошок сперва “склеивается”, далее обжигается в печи и, в конечном итоге, сплавляется в монолитную деталь. Покидающие 3д-принтер детали довольно хрупкие и пористые, поэтому их необходимо подвергнуть термообработке для достижения окончательных механических свойств.

При использовании метода холодного напыления порошок нагревается до температуры ниже, чем температура плавления и, при помощи газа и сопла особой формы разгоняется до сверхзвуковых скоростей. Это позволяет ему прилипать и осаждаться на поверхности.

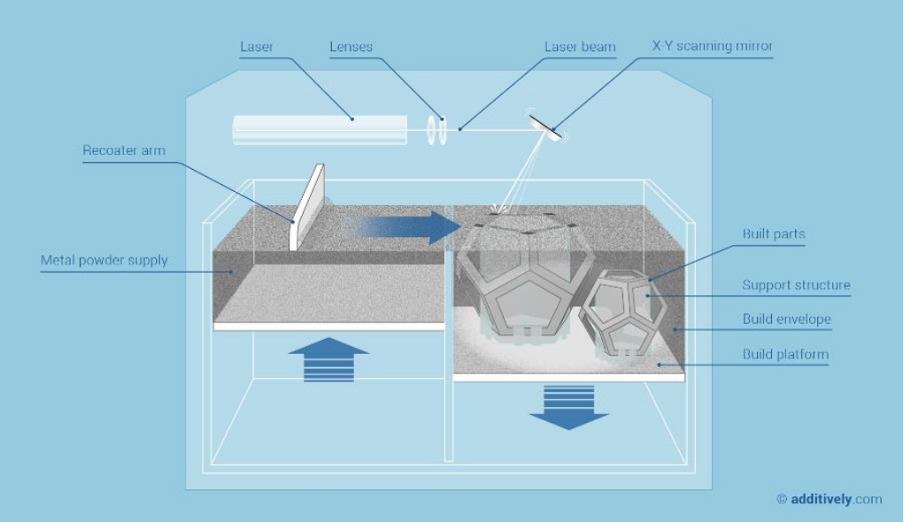

Несмотря на многообразие решений в области аддитивной печати металлами, SLM (селективное лазерное плавление) является наиболее оптимальной технологией печати в вопросе соотношения цены/качества. Чаще всего в массовом производстве используется SLM-технология, в то время как другие технологии аддитивной печати чаще применяются в специальных задачах с особыми требованиями.

При селективном лазерном плавлении используется лазерный луч для послойного нагрева порошкообразного металла до температуры плавления. Процесс начинается с создания тонкого слоя металлического порошка на рабочей платформе. Затем лазерный луч облучает участок порошка, поверхность которого необходимо сплавить. В результате этого металл переходит в жидкое состояние, а затем застывает, образуя тонкий слой объекта. Этот процесс повторяется для каждого слоя, постепенно создавая трехмерный объект.

Одной из ключевых особенностей SLM-технологии является возможность создания геометрически сложных деталей с высокой степенью точности. Это достигается благодаря точному управлению лазерным лучом, а также высокой степени автоматизации процесса. Технология позволяет работать с широким спектром материалов, а современные SLM-машины позволяют строить детали огромных размеров и с высокой скоростью. Например, 3D-принтер EP-M825 от E-Plus 3D.

Постобработка

Для достижения оптимального результата необходимо пройти все этапы постобработки. Особых различий в последующей обработке титана и алюминия нет, поэтому данные шаги применимы к обоим материалам. Поскольку титан и алюминий часто используются в сферах с механическими нагрузками, дробеструйная и пескоструйная обработка будет весьма эффективна. В первом методе мелкие металлические или керамические шарики наносятся на поверхность детали, чтобы создать контролируемую деформацию поверхностного слоя детали. Это улучшает адгезию последующих покрытий и, среди прочего, снижает вероятность появления трещин и разрушений. Пескоструйная обработка удаляет только верхний слой материала, что позволяет улучшить эстетический вид детали, удалить грязь и коррозию и подготовить поверхность к последующим покрытиям.

Другой вариант — совместить металлическую печать с традиционными методами изготовления. Обработка с ЧПУ является подходящим процессом, поскольку она обеспечивает жесткие допуски и желаемую чистоту поверхности. В частности, при использовании технологии DED детали, напечатанные на 3D-принтере, имеют шероховатую поверхность, так как металл плавится непосредственно в процессе экструзии. Поэтому обработка с ЧПУ всегда необходима для получения гладкой поверхности.

Термическая обработка — это вариант обработки, который включает в себя нагрев печатной детали до повышенной температуры и ее быстрое охлаждение для изменения микроструктуры, что улучшает пластичность материала или способность деформироваться под нагрузкой. Как правило, с помощью этого процесса достигаются лучшие механические свойства для алюминиевых деталей.

Термическая обработка также требуется для алюминия и титана, когда они используются в так называемых непрямых процессах 3D-печати, таких как метод струйной печати связующим веществом. После этапа печати детали должны пройти процесс удаления остатков порошка, чтобы отделить полимеры от металлического связующего. Затем детали нагреваются до определенной температуры (чуть ниже температуры плавления) в печи для спекания, что упрочняет конечный объект. Это приводит к получению деталей с очень низкой пористостью, так как полости, в которых находилось связующее, закрываются во время процесса.

Применение

Аэрокосмическая промышленность нашла большую выгоду в использовании аддитивного производства. Титан — идеальный материал для изготовления аэрокосмических компонентов, таких как реактивные двигатели и газовые турбины, поскольку он может значительно снизить вес высоконагруженных конструкций. Одним из примеров применения титана в аддитивном производстве является партнерство Boeing с Norsk Titanium для производства крупных конструкционных компонентов для 787 Dreamliner. Технология, используемая в этом процессе, — это DED, которая, как сообщается, в 50-100 раз быстрее, чем L-PBF методы, и использует на 25-50 процентов меньше титана, чем ковка, что потенциально экономит до 3 миллионов долларов на самолет.

В то время как титан в настоящее время используется в освоении космоса, применение алюминия в промышленности тоже увеличилось. Например, Boeing производит 3D-печатные детали из алюминиевых сплавов, покрытых наночастицами на этапе охлаждения. Это позволяет сваривать чрезвычайно прочный алюминиевый сплав без его растрескивания при нагревании. Изготовленные детали намного легче, что позволяет самолету эффективно использовать топливо и преодолевать большие расстояния на том же количестве горючего.

Хоть высокая цена титана в автомобильном секторе может быть препятствием для его широкого использования, мы можем наблюдать увеличение его использования в этом секторе, особенно в сегменте роскоши. В настоящее время 3D-печать используется для создания деталей, где соотношение веса и производительности имеет решающее значение. Например, Bugatti напечатала тормозной суппорт для своей титановой тормозной системы по технологии SLM всего за 45 часов. Производитель утверждает, что деталь на 40 процентов легче, чем обычный алюминиевый тормозной суппорт. Несмотря на небольшой вес, титановая деталь также обеспечивает эластичность и термостойкость.

Алюминий, с другой стороны, еще более распространен в автомобильной промышленности. Porsche использовал 3D-печать для создания высокопроизводительных алюминиевых поршней для своей флагманской модели 911 GT2 RS. Используя эту технологию, 700-сильный двигатель с двойным турбонаддувом может набрать до 30 л.с. мощности и повысить свою эффективность. Кроме того, в 2020 году компания Porsche выпустила полностью алюминиевый корпус для электрической трансмиссии, напечатанный на 3D-принтере, который прошел все испытания компании на качество и нагрузку.

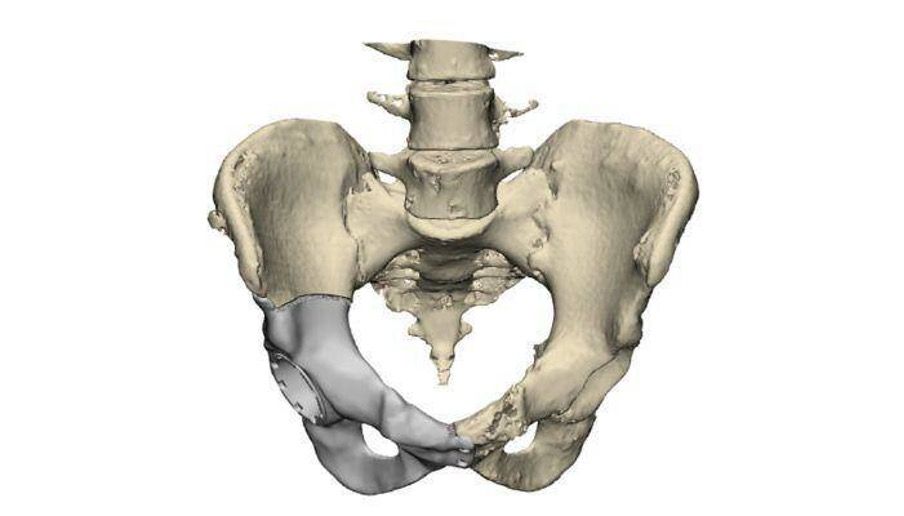

Наконец, титан является очень привлекательным материалом в медицинской промышленности из-за высокой прочности и коррозионной стойкости, а также биосовместимости, что делает его идеальным для ортопедических и зубных имплантатов. 3D-печать позволяет создавать пористые структуры, имитирующие текстуру кости, что способствует быстрому заживлению и росту кости и ткани. TrabTech в Турции производит трабекулярные имплантаты, такие как тазобедренный сустав, с использованием титана. Алюминий менее распространен в медицинской промышленности, чем титан, но его можно использовать в ортопедических и стоматологических целях.

Цена и производители

Что касается участников российского рынка, китайский E-Plus 3d производит свои металлические порошки, также стоит взять во внимание таких производителей, как «Полема», Unit3dMetal или Русал.

В отношении ценообразования стоит отметить, что печать титаном несколько дороже,чем печать алюминием. 3DVision работает с обоими видами металлов: стоимость изготовления деталей из титана составляет от 650 рублей за кубический сантиметр, в то время как печать алюминием обойдется от 200 рублей за см3 изделия.

Для заказа печати из алюминия или титана можно обратиться к нам через форму обратной связи на сайте, оставив заявку по телефону +7(800)333-07-58 или на электронной почте mail@3dvision.su

А что вы думаете о печати алюминием и титаном? Смело делитесь своим мнением в комментариях.

Реклама. OOO «3Д Вижн». ИНН: 7802253640

https://metalldrag.ru/sravnenie-plotnosti-naskolko-titan-legche-aljuminija/