Третий компонент. Флюсы в черной металлургии на примере Новолипецкого металлургического комбината

ученик 6 класса школы № 89 им. А.П. Маресьева, г. Москва, участник Детской научно-практической конференции «Первые шаги в науку в системе непрерывного образования детей и молодежи в области геологии и природопользования»

И.В. Гуревич,

руководитель проекта, куратор направления «Научные приключения» Клуба юных геологов ГГМ РАН

Введение

Липецкая область – один из значимых российских регионов. Он имеет удачное местоположение, находясь в европейской части нашей страны, всего в 400 км от столицы. Основными отраслями являются металлургия, производство пищевых продуктов, сельское хозяйство, машиностроение. Лидером является металлургия, так как в области находится одно из крупнейших металлургических предприятий в РФ – Новолипецкий металлургический комбинат.

До 1963 года для комбината добывалось железорудное сырье на соседних Сырском и Романовском месторождениях, но после открытия месторождений КМА эти месторождения стали нерентабельными. Тем не менее на территории Липецкой области есть два крупных месторождения, одно из них – самое крупное в Европе, без которых невозможна работа комбината. Это Данковское месторождение и Сокольско-Ситовское месторождение, на которых добывается флюсовое сырье. Попробуем разобраться, зачем нужен флюс в черной металлургии и как его добывают.

Рис. 1. Новолипецкий металлургический комбинат, доменная печь «Россиянка» (фото из открытых источников https://nlmk.com/ru/)

Все поставщики основных материалов для производства, кроме АО «Башминералресурс», входят в Группу компаний НЛМК.

На долю флюсов приходится до 10% от общего объема используемых материалов, без флюсов невозможно ни одно современное металлургическое производство.

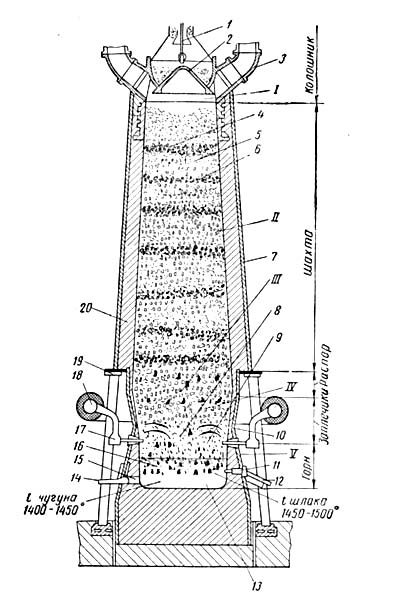

Флюсы в доменном производстве

Флюсами называют добавки, которые вводят в состав шихты для формирования в плавильных печах шлаков, обладающих необходимым комплексом химических, физических и технологических свойств, а также для получения металла требуемых качеств.

Флюсы в доменном производстве стали применять с XV века в Европе. Тогда это был известняк, использование которого позволило сразу увеличить производительность доменной печи. С того времени состав флюсов постоянно совершенствовался и изменялся, но его основу в большинстве случаев до сих пор составляет известняк (CaCO3) [15].

Флюсы, применяемые в черной металлургии, разделяют на кислые и основные, в зависимости от химического состава. Выбор того или иного типа флюса зависит от состава пустой породы в железорудном сырье. Кислые флюсы практически не применяются, так как только основной флюс позволяет извлекать примесь оксида кремния (SiO2).

Раньше известняк добавляли непосредственно с рудой и коксом в доменную печь. В современном производстве, в частности на НЛМК, в домну загружают только агломерат, окатыши и кокс. Добавление флюсов осуществляется в агломерат на специализированном агломерационном производстве.

Агломерация – процесс спекания мелких частиц железной руды, концентрата, флюсов и топливных компонентов в кусковой материал. Использование агломерата улучшает ход выплавки, так как улучшает газопроницаемость шихты. В шихте доменных печей доля агломерата составляет около 60%.

На НЛМК агломерат производят на специальных ленточных агломашинах, всего таких машин 4, на которых выпускается 13,7 млн тонн агломерата в год.

Рассмотрим подробнее состав флюса для производства агломерата.

Состав флюса регулируется специализированной Технической инструкцией, которая регулирует также требования к исходному сырью и к химическому составу готового агломерата. Учитывая масштабы производства, сырье поступает в АГЦ (агломерационный цех) в вагонах, которые опорожняются специальным вагоноопрокидывателем.

Рис. 2. Вагоноопрокидыватель в АГЦ (фото из открытых источников https://nlmk.com/ru/)

Поступивший известняк и сырой доломит смешиваются и отправляются на молотковые дробилки, где идет дробление до фракции 3 мм. Соотношение известняк/доломит устанавливается расчетным путём, исходя из задания по основности агломерата и массовой доли MgO. Основность агломерата – одна из самых важных характеристик агломерата, она определяется как отношение основных оксидов к кислотным, применительно к рассматриваемому агломерату – отношение долей оксидов (СaO+MgO)/SiO2. На комбинате основность лежит в пределах от 1,4 до 2,0. Чем больше основность агломерата, то тем больше будет доля MgO – от 2,2% до 3,0%.

Марганецсодержащие материалы дозируют для поддержания стабильного уровня массовой доли марганца в чугуне в пределах 0,25-0,40% (что соответствует содержанию MnO в агломерате 0,35-0,45%). Марганец в чугуне считается полезным элементом, так как в определенной степени способствует удалению серы из чугуна. Марганец увеличивает растворение углерода в железе и препятствует выделению С в виде графита, что повышает прочность и твердость чугуна. Действие марганца на чугун противоположно действию кремния, поэтому марганец также уравновешивает кремний в чугуне.

Помимо доломита и известняка в агломерат добавляют известь.

На комбинате есть специализированный огнеупорный цех, в котором из известняка Сокольско-Ситовского месторождения (CaCO3) путем обжига производится известь агломерационная (CaO) фракции 0-10 мм, которая является важным компонентом агломерата.

CaCO3 = CaO + CO2 – разложение известняка при обжиге. Причем образование извести происходит еще и при обжиге агломерата, когда при нагреве начинает разлагаться известняк, при этом происходит понижение температуры спекаемой смеси, что является негативным фактором. Именно поэтому часть известняка и заменяют известью. Но полностью заменять известняк известью дорого, да и известь быстро начинает впитывать влагу и превращаться в гидроксид Ca(OH)2.

Поэтому, согласно исследованиям сотрудников агломерационного производства, оптимальное содержание извести в шихте составляет 3,5-4%, дальнейшее ее повышение является нецелесообразным.

Добавление извести в агломерат позволяет интенсифицировать процесс спекания шихты в агломашине, так как известь повышает прочность гранул и улучшает газопроницаемость, а также участвует в сушке влажных железорудных концентратов.

Помимо этого, добавление извести в агломерат приводит к снижению расхода кокса в доменном производстве.

При производстве извести образуется отсев известняка фракции 0-50 мм, который также направляется для производства агломерата.

Рис. 3. Печь для обжига извести (фото из открытых источников https://nlmk.com/ru/)

Но основная «работа» флюса происходит уже при доменной плавке. Именно добавление флюса помогает решить следующие задачи:

• Обеспечение заданной основности (соотношение CaO и SiO2) шлака

Основу доменного шлака составляют оксиды (CaO, SiO2, Al2O3). Оксид кальция взаимодействует с оксидом кремния:

CaO + SiO2 = CaSiO3,

в итоге SiО2 удаляется из чугуна и переходит в шлак. Важно регулировать содержание кремния Si в чугуне, так как от этого зависит конечная структура чугуна, поэтому, переводя кремний в шлак, можно получить требуемое качество [1].

Температура плавления силиката кальция CaSiO3 ниже, чем у оксидов Ca и Si, поэтому, регулируя основность шлака, можно регулировать температуру его затвердевания, что позволяет обеспечивать эффективность доменного процесса. На НЛМК поддерживается основность в диапазоне 1,4-2,0.

• Удаление серы (десульфурация)

Сера является вредной примесью, ухудшающей литейные свойства чугуна, ведет к образованию трещин. Ее удаляют на нескольких стадиях производства. В доменном процессе часть серы при взаимодействии с флюсом переходит в шлак:

FeS + CaO + C = CaS + Fe + CO,

CaO + SO2 + 3C = CaS + 3CO.

• Обеспечение заданной вязкости шлака

Вязкость (текучесть) шлака при заданной основности обеспечивается добавлением оксида магния (MgO), содержащегося в доломите. Если шлак будет слишком вязким, то будет нарушен сход шихтовых материалов в низ домны, будет затруднено движение и распределение газов, а также шлак будет налипать на стенки домны.

Рис. 4. Доменная печь (фото из открытых источников https://nlmk.com/ru/)

Флюсы в конвертерном производстве

Кислородно-конвертерный процесс – это выплавка стали из жидкого чугуна с добавкой лома в конвертере с футеровкой из доломита и продувкой кислородом сверху через водоохлаждаемую фурму.

НЛМК производит больше всего в России конвертерной стали, более 10 млн т. На комбинате есть два конвертерных цеха, причем один из них – самый «молодой» конвертер России, запущен в 2011 году.

Лимитирующим фактором, обеспечивающим производительность конвертера, является стойкость футеровки, которая на старых конвертерах выдерживала не более 2000 плавок. Замена футеровки – очень дорогостоящий процесс, поэтому для ее сохранения используют флюсы на основе доломита. На НЛМК используется ожелезненный доломитовый флюс. Для его получения проводят совместное измельчение сырого доломита с железосодержащими материалами, а потом осуществляется их обжиг в специальной вращающейся печи.

Обогащение шлака MgO путем ввода оксида магния в состав шлакообразующих материалов затрудняет переход из огнеупоров в шлак, что позволяет сохранять футеровку от выгорания.

Рассмотрим теперь, где и как добываются материалы для флюсов на Новолипецком металлургическом комбинате.

Сокольско-Ситовское месторождение флюсовых известняков

Далеко не каждый известняк может применяться в качестве флюса. Например, в известняках с большим количеством окаменелостей содержится много фосфора, являющегося вредной неудаляемой примесью. Только 13% от общих запасов известняка в России подходят для металлургического производства.

В России разрабатывается 28 месторождений флюсовых известняков. Наиболее крупными по запасам являются месторождения Карачкинское и Мало-Салаирское в Кемеровской области, а также Мазульское месторождение, расположенное в Красноярском крае [16].

Сокольско-Ситовское месторождение также относится к крупным, и особая его ценность в том, что оно находится в непосредственной близости от основного потребителя. Месторождение расположено фактически уже в городской черте города Липецка, с юга к нему примыкает цементный завод, с востока села Ситовка, Воскресеновка и Введенка, а также протекает река Воронеж. Разработку Ситовского участка осуществляет АО «Стагдок», являющееся одним из лидеров в своей отрасли. Запасы месторождения оцениваются в 109,294 млн т. Ежегодно добывается 6,3 млн т флюсового известняка, что составляет 17% от общей добычи в РФ.

Рис. 5. Расположение участков месторождения

Разработка месторождения началась в 1928 году со Студеновского карьера. Ситовский участок разрабатывается с 1982 года открытым способом. Сокольский участок разрабатывается цементным заводом.

Размеры карьера Ситовского участка – 1500 х 500 метров, глубина от 50 до 60 метров.

Рис. 6. Ситовский карьер

Породы месторождения представлены известняками верхнего девона фаменского яруса горизонтального залегания, образовывавшимися тогда, когда на значительной части Восточно-Европейской платформы располагался морской бассейн с многочисленными лагунами. Такие породы широко распространены в Липецкой области, но промышленную ценность имеют лишь в местах, где максимально приближены к дневной поверхности. На Сокольско-Ситовском месторождении мощность вскрышных пород составляет до 20 метров. Вскрышные породы представлены плодородным слоем почвы, суглинками, некондиционной глиной, песком и слоем щебенки в верхней разрушенной части известняков.

Сразу под вскрышными породами залегают известняки лебедянского горизонта, далее располагается елецкий горизонт.

Рис. 7. Горизонты Ситовского участка

Добыча флюсового известняка осуществляется с елецкого горизонта, так как именно там известняк отличается постоянством состава, а также практически отсутствием примесей серы и фосфора. Формирование елецкого горизонта происходило на территории мелководной морской зоны примерно 370 млн лет назад. Мощность елецкого горизонта на месторождении от 20 до 30 метров, но добыча ниже 20 метров невозможна, так как ниже расположен задонско-елецкий водоносный горизонт, являющийся основным источником хозяйственно-питьевого водоснабжения города Липецка.

Рис. 8. Елецкий горизонт

В связи с этим разработка известняков может производиться только в необводненной их части с оставлением предохранительного целика не менее 2,0 м. Ниже расположены мергели задонского горизонта, не имеющие практического применения.

Рис. 9. Образцы породы с елецкого горизонта

Верхняя часть елецкого горизонта подвержена процессу карстообразования. Химический состав известняков около карстовой воронки сильно изменяется, в нем резко увеличивается доля нерастворимого остатка (оксид кремния), поэтому с этих участков известняк в качестве флюса не применяется.

Породы лебедянского горизонта представлены также известняками, но они имеют более неоднородный состав, поэтому применяются в качестве флюсового известняка в ограниченном количестве.

Рис. 10. Лебединский горизонт

Добыча и обработка флюсового известняка

Последовательность работ при разработке месторождения выглядит следующим образом:

Самая верхняя часть вскрыши представлена особо ценными почвами – черноземами, поэтому на первом этапе этот слой снимают для осуществления рекультивации (последний этап).

Верхние слои рыхлых вскрышных пород, а также часть рыхлых известняков Лебедянского горизонта извлекают экскаватором, что достаточно безопасно. Для пород елецкого горизонта, где сосредоточены добываемые флюсовые известняки, необходимо применение пороха, который закладывается в предварительно пробуренные отверстия (проведение массовых взрывов). Черный порох применяют из-за близости водозабора и водоносного слоя, так как при иных типах взрывчатых веществ в воду попадают вредные соединения азота.

В 2020 году жителями поселков, примыкающих к карьеру, были проведены митинги за запрет взрывных работ, так как в результате сейсмического воздействия в домах появляются трещины.

По этой причине карьер изменил график и время проведения массовых взрывов, теперь они проводятся в дневное время по субботам. Отрегулированы направление и сила взрывов. Стала применяться методика последовательного взрыва, а также устанавливаются звукозащитные кожухи.

Также перестали проводится ночные работы на карьере. Специалисты АО «Стагдок» проводят постоянные замеры шумомерами, чтобы не было превышения допустимых уровней шума.

Добытое сырье отправляется на дробильно-обогатительную фабрику, где производится дробление на фракции, грохочение.

Рис. 11. Цех первичного дробления с щековой дробилкой

На фабрике есть два цеха дробления. В первом цеху установлена щековая дробилка, которая производит первичное измельчение отколотого известняка до фракции 250 мм, далее производится дробление до крупных фракций 50-100 мм.

Рис. 12. Цех вторичного дробления с конусной дробилкой

Готовая продукция отправляется на склад, а потом железнодорожным или автомобильным транспортом конечному потребителю. При погрузке специальная система контроля отслеживает фракционный состав отгружаемого продукта.

Химически чистый известняк имеет простой состав: CaCO3, или 56% CaО и 44% СО2. В состав известняка, добываемого на Сокольско-Ситовском месторождении, также входят доломит CaMg(CO3)2, FeCO3 и МnСО3 (менее 1%), некарбонатные примеси – глинистые алюмосиликаты и минералы кремнезема, в очень небольших количествах оксиды, гидроксиды и сульфиды Fe, Са3(РО4)2, CaSO4.

Рис. 13. Склад готовой продукции АО «Стагдок» (фото из открытых источников https://nlmk.com/ru/)

Для агломерационного производства предъявляются самые жёсткие требования к поставляемому известняку с месторождения (используется только известняк марки Ч-1):

• массовая доля CaO + MgO не менее 53,5%;

• массовая доля нерастворимого остатка не более 2%;

• массовая доля MgO не более 1,0%.

Если добыча осуществлялась во время паводка, то допускается некоторое повышение доли нерастворимого остатка и MgО.

Контроль состава известняка осуществляется в испытательной лаборатории.

Нерастворимый остаток определяется после растворения образца в соляной кислоте, массовая доля CaO + MgO определяется путем титрования раствора образца в кислоте трилоном-Б.

Производственный процесс на АО «Стагдок» устроен таким образом, чтобы на месте отработанного участка карьера оказались восстановленные пахотные земли. Для этого с дробильно-обогатительной фабрики привозят отходы, представляющие дробленый известняк (отсев), который не подходит для производства. Отсевом заполняется пространство ранее выработанного карьера. Потом эти отвалы засыпают песчано-глинистыми почвами из вскрышных пород, а сверху укладывается ранее экскавированный чернозем.

Рекультивация – длительный процесс, длится не один год, но эти усилия оправданы. В 2016 году программа рекультивации Ситовского карьера была признана лучшей в России.

На месте бывшего карьера восстановлено уже 107 гектаров земли, из них 85 гектаров – земли сельскохозяйственного назначения, а на 22 гектарах высажен лес (береза, каштан, липа).

На сельскохозяйственных землях большой слой плодородных черноземов, поэтому урожайность на этих участках выше, чем в среднем по району. На большей части уже выращиваются зерновые культуры и подсолнечник.

Рис. 14. Поле подсолнечника на рекультивированном участке Сокольско-Ситовского месторождения

Данковское месторождение доломитов

Минерал доломит по химическому составу является двойной углекислой солью кальция и магния – СаMg(CO3)2. Примерно одна четвертая часть доломита, добытого в РФ, используется в металлургии, химической и стекольной промышленности.

Основным фактором, влияющим на сферу использования доломита, является его минеральный состав. Для металлургии необходимы доломиты с содержанием MgO не менее 17%, а содержание SiO2 не превышает 3%, при этом общая доля нерастворимого остатка не более 5%, примеси серы и фосфора практически исключаются.

Всего в России разрабатывается 29 месторождений металлургических доломитов. Среди них крупнейшие Данковское в Липецкой области, Чернореченское в Свердловской области, Саткинское в Челябинской.

Данковское месторождение расположено в 4,5 км от Данкова (Липецкая область), на левом берегу р. Дон, и является самым крупным месторождением доломита в Европе.

Рис. 15. Участок Центральный Данковского месторождения доломитов

Месторождение разделено на четыре участка: Центральный, Бигильдинский, Западно-Золотухинский и Золотухинский. В настоящее время добыча ведется АО «Доломит» на Центральном и Бигильдинском участках. В настоящее время АО «Доломит» является лидером среди российских производителей металлургических доломитов и является единственным в Центрально-Черноземной районе. АО «Доломит» входит в группу компаний НЛМК.

На месторождении добывается 71% всего металлургического доломита в РФ. Годовая производительность предприятия – 3 млн тонн доломита. Запасы месторождения оцениваются в 638 млн тонн. Месторождение разрабатывается с 1932 г.

Горно-геологические условия для разработки месторождения весьма благоприятные: небольшая мощность вскрышных пород, всего около 8 метров; полезные толщи залегаю горизонтально и имеют значительную мощность, около 20-22 метров.

Добыча доломитов ведется на плавском горизонте (верхний девон), на кудеяровской и тургеневской толщах. Доломиты месторождения образовались путем осаждения карбонатов в морях, лагунах и осолоняющихся озерах (не имеющих связи с морями) в условиях повышенной солености воды.

Кудеяровская толща представлена доломитом светло-серого до серого цвета с серовато-желтыми пятнами, тонкозернистой структуры. Встречаются гнезда кальцита. Флюсовый доломит добывается преимущественно на кудеяровской толще, так как в ней наибольшее содержание MgО и меньше всего вредных примесей.

Тургеневская толща представлена доломитом желтого цвета, с прослоями темно-оранжевого цвета и темно-серым органическим веществом. Структура доломита на этой толще тонкозернистая. Здесь добывается доломит для производства щебня и доломитовой муки, широко применяемой в других отраслях промышленности. На Бигильдинском участке месторождения в разрезе тургеневской толщи залегает пласт кварц-алевритовых доломитов мощностью от 0,5 до 2,2 м, не отвечающий требованиям к металлургическому сырью.

Также частично идет добыча на озерском горизонте. На озерской и кудеяровской толщах встречаются песчано-глинистые карсты и прослои мучнисто-щебнистых образований. Добыча вблизи карстов не ведется, так как в этом случае в доломите повышено содержание нерастворимых остатков.

Доломиты, добытые на участке Центральный, перерабатываются на дробильно-обогатительной фабрике «Центральная», где выпускается доломит сырой 5-60 мм для агломерационного производства, а также доломитовая мука, применяемая для производства удобрений, стекольного производства и в сельском хозяйстве.

Рис. 16. Доломиты и кальциты кудеяровской толщи

Из доломитов Бигильдинского участка, перерабатываемых на ДСФ цеха «Бигильдинский», производится доломит сырой фракций 30-50 мм и 3-15 мм для конвертерного производства, а также строительный щебень.

Рис. 17. Склад готовой продукции АО «Доломит»

Состав доломита сырого, используемого в доменном производстве, регулируется техническими условиями:

• массовая доля MgO не менее 17%;

• массовая доля нерастворимого остатка не более 5%.

Для конвертерного производства применяются доломиты сырые марки ДК-3:

• MgO – не менее 18,5%;

• СаО – не более 33,0%;

• SiO2 – не более 2,6%;

• массовая доля нерастворимого остатка не более 1,0%.

Контроль химического состава добытого доломита осуществляется в испытательной лаборатории. Учитывая некоторую неоднородность добываемого сырья, а также жесткие требования со стороны Новолипецкого комбината, особое внимание в лаборатории уделяется тщательной подготовке проб для анализа. Отобранные образцы измельчаются в несколько приемов, причем каждый раз отобранная проба тщательно перемешивается и квартуется.

Так же, как и для известняка, определяется доля нерастворимого остатка путем растворения истертого образца в соляной кислоте с последующей фильтрацией нерастворимого остатка.

Рис. 18. Определение нерастворимого остатка в лаборатории АО «Доломит»

Выводы

В работе было выяснено, что основу флюсов для черной металлургии составляют известняк и доломит. Флюсы позволяют регулировать свойства доменного шлака, способствуют удалению серы и прочих примесей из чугуна и стали, а также осуществляют защиту футеровки конвертера при конвертерном производстве. Для флюсов подходят известняки и доломиты, отличающиеся постоянством состава, а также низким содержанием примесей.

Список литературы

1. Л.Ю. Гилеева, Л.И. Екаплун, С.А. Загайнов. Металлургия чугуна. Екатеринбург, издательство Уральского университета, 2021 г.

2. ТИ 05757665-FL-343-018-0020-2019. Производство доменного агломерата на агломашинах. ПАО НЛМК.

3. И.Н. Белоглазов, В.О. Голубев, В.Е. Никольский, Б.С. Абезгауз. Изучение условий производства марочной металлургической извести для черной металлургии. Санкт-Петербургский государственный горный институт (технический университет), Санкт-Петербург.

4. О.Г. Резникова, С.А. Блинова. Особенности состава доломитов Данковского месторождения, Липецкая область. Воронежский государственный университет, 2021 г.

5. Технологическая инструкция. Производство доменного агломерата на агломашинах. №№ 1, 2, 3, 4. АГЦ. НЛМК, 2019 г.

6. Е.Ф. Вегман. Теория и технология агломерации. Москва, 1974.

7. Технология производства стали в ОАО «НЛМК». Липецк, 2013 г.

8. В.И. Коротич, Ю.А. Фролов. Агломерация рудных материалов. Екатеринбург, 2003 г.

9. И.И. Косинова, М.Г. Заридзе. Оценка степени преобразования отдельных элементов эколого-геологической системы в районе разработки Ситовского карьера Сокольско-Ситовского месторождения известняков. Воронежский государственный университет, 2010 г.

10. В.В. Ильяш. О методике подсчета запасов и современных промышленных требованиях к карбонатному сырью для производства флюсов. Воронежский государственный университет, 2010 г.

11. Государственная геологическая карта Российской Федерации. Москва, 2021 г.

12. И.И. Косинова. Литотипы пород полезной толщи Сокольско-Ситовского месторождения известняков (Липецкая область). Воронежский государственный университет, 2014 г.

13. Студеновская акционерная горнодобывающая компания («Стагдок»), официальный сайт https://rudnik.nlmk.com/ru/about.

14. Стратиграфия СССР. Девонская система. Издательство «Недра», Москва, 1973 г.

15. Черноусов П.И., Мапельман В.М., Голубев О.В. Металлургия железа в истории цивилизации. – М.: МИСиС, 2005.

16. Обзор рынка известняка в России. Инфомайн. Москва, 2010 г.

Что такое шлак: виды, характеристики, применение в строительстве

Шлак – это вторичное сырье, отходы металлургической промышленности или зола от сжигания ископаемых горючих: углей всех видов, горючего сланца, жидкого топлива. В металлургии – то, что остаётся после выплавки металла из руды. Из шлаков чёрной металлургии получают заполнители для шлакобетонов, шлаковую пемзу, минеральные ваты. Отходы цветной металлургии делятся на передельные и отвальные шлаки.

Гранулированный, или граншлак, получается путём быстрого охлаждения водой горячего шлака в доменном или конвертерном процессе. Имея отличные вяжущие свойства, используется для производства цемента как активная минеральная добавка к нему.

Шлак нельзя рассматривать как простой наполнитель для приготовления бетонных растворов. Он, кроме этой своей функции, несёт ещё одну, которая с течением времени становится всё более важной – экологическую. Если учесть, сколько вредных примесей, от кислот и щелочей до канцерогенных соединений, есть в его составе, связывание его цементными смесями решает задачу его безопасной утилизации.

А при выплавке металла защищающая его шлаковая составляющая предохраняет расплав от воздействия продуктов горения.

Применение шлака в строительстве

В строительстве в основном применяется в качестве наполнителей бетонных смесей. Шлак – отходы металлургического производства, как более безопасные по сравнению отходов сгорания угля. Ведь в ископаемом угле (буром, каменном чёрном и антраците) обязательно присутствуют радионуклиды. Их доля в исходном материале невысока, но при сгорании их концентрация резко увеличивается, и в буром и каменном угле доходит до неприемлемых в санитарном отношении величин. Так что ни в бетон стен, ни при возведении бетонированных подвалов, ни для заливки стяжек такой шлак не годится, радиоактивный фон в таких помещениях может оказаться превышающим ПДН.

Гранулированный шлак, идущий в производство цементов с исключительными вяжущими свойствами, позволяет получать очень прочные на разрыв и раскол плиты перекрытий в многоэтажном строительстве. А граншлак с более крупными фракциями идёт в бетон в качестве заполнителя для получения прочных и лёгких строительных блоков, отличающихся от обычного кирпича износоустойчивостью, небольшим удельным весом, хорошими влаго- и теплоизоляционными свойствами.

Мелкофракционный граншлак (в т. ч. и пылевой) используется как сырьё для получения шлаковаты, а также для изготовления тротуарной плитки, бордюров и брусчатки. Его крошка добавляется в бетонные смеси для их упрочнения, а также для заполнения пустот при строительстве зданий с насыпными стенами.

Присутствие в таких шлаках кальциевых силикатов позволяет применять тонкий помол для смеси с цементом, что даёт такой же эффект при создании конструкций, как и у портландцемента. Применение таких присадок позволяет:

• создавать тяжёлые и особо прочные бетоны классов прочности В15-В30.

• Производить сухие строительные смеси

• Изготавливать плиты перекрытий, ригелей, колонн, бетонных панелей, балок и других предварительно напряжённых строительных конструкций.

• Строить погреба, фундаменты любой степени сложности, которые делаются методом бетонной заливки, осуществлять отливку плит перекрытия и заливку в скользящую опалубку при возведении стен.

Доменный шлак, щебень из него

Являясь отходом доменного производства, такой щебень часто на порядок дешевле крошки из камня, которую нужно добыть, раздробить с помощью сложных и дорогих механизмов, доставить до места приготовления бетонных смесей.

Щебень из доменного шлака в своей кристаллической структуре представлен более чем 20 минералами, среди которых воластонит (однокальциевый силикат), двух кальциевый силикат, мелилит. Наличие кальциевых силикатов и делает продукты переработки этого шлака желанной присадкой для тяжёлых сверхпрочных бетонов.

Преимущества и недостатки

При этом плотность щебня, получаемого из доменного шлака по ГОСТ 3344, выше гранитного, но выше и поглощение воды. Правда, ниже и морозостойкость. Что ограничивает его применение как основного заполнителя в климатических зонах с суровыми погодными условиями.

Предел прочности на сжатие может варьироваться от 62 МПа у пористого до 140 МПа у медеплавильного. Для сравнения, у гранита этот предел составляет 120 МПа. Но! Самый дешёвый («дешевле только даром») пористый материал очень ограничен в применении, а вот его медеплавильный аналог при прочности больше гранитного, по стоимости почти догоняет его.

Благодаря своей способности поглощать воду доменный шлак находит широкое применение в дорожном строительстве, в котором такая его особенность, как способность быстро высыхать и уплотняться под воздействием содержащихся в нём связывающих веществ, а также способность легко поддаваться трамбовке делает его применение более предпочтительным, чем щебня из гранита.

При транспортировке гранитный щебень перетирается в мелкую пылевую фракцию, негодную к применению, её приходится вымывать или как-то отсеивать. Шлаковая же пыль служит дополнительным связывающим при использовании, повышая сцепляемость и вязкость конечного продукта.

Разновидности шлака

Металлургические

Подразделяются на шлаки цветной и чёрной металлургии. К шлакам чёрной металлургии относятся:

- Доменный шлак, получаемый путём выплавки чугуна из железных руд. Его свойства зависят от режимов плавки, применяемого для получения расплавов топлива и флюсов-присадок.

- Сталеплавильные. Их получают в мартеновском, конвертерном или электросталеплавильном производстве.

- Ферросплавные, Виды ферросплавных шлаков подразделяются на подвиды с преобладанием того элемента, который добавлялся в расплав стали для получения ферросплава, а это может быть кобальт, хром, марганец молибден, кремний и т. д.

Шлаки цветной металлургии: к ним относятся отходы медеплавильного, никелевого, свинцового и цинкового производства.

Фосфорные

Получаются как отходы производства фосфорных удобрений. Используются в производстве пемзы или минеральной ваты. В качестве присадки к цементам добавляют, только если бетонные изделия из такого цемента проходят стадию высокотемпературного пропаривания.

Зольные

Представляют собой остаток от сжигания твёрдого угля и горючих сланцев. В жилищном строительстве практического применения не находят из-за высокого содержания в них радионуклидов, но могут применяться при производстве тротуарной плитки или если применяются как наполнители для асфальтовых смесей, где возможное образования пыли будет связываться смолистыми фракциями. Имеет значение ещё и метод охлаждения этих шлаков сразу после их образования: если охлаждение происходило водой, то есть быстро, образуется стекловидная структура, которая более стойкая, чем микрозернистая, получаемая при медленном, естественном остывании.

Характеристики доменного шлака

Могут отличаться у разных производителей, что связано с особенностями технологических циклов выплавки чёрных металлов.

Разными будут составы как кальцитов, так и силикатов, железа и алюминия в конечном продукте. Условные обозначения шлака, который отправляется как продукт для переработки в строительную индустрию, в зависимости от места производства, выглядят так:

- Н – Новокузнецкий

- Ч – Чусовской,

- Чл – Челябинский,

- Ж – Ждановский,

- Нт – Новотульский,

- Л – Липецкий,

- Кр – Криворожский,

- Д – Днепродзержинский металлургические комбинаты.

| Шлак | SiO2 | Al2O3 | CaO | MgO | MnO | Fe2O3 | SO3 | Z | М осн | Макт |

| Н | 36,5 | 12,65 | 39,85 | 4,0 | следы | 2,3 | 0,16 | 96,46 | 0,82 | 0,35 |

| Ч | 34,76 | 14,65 | 38,64 | 8,07 | » | 1,22 | 0,15 | 97,49 | 0,85 | 0,42 |

| Чл | 37,87 | 11,02 | 39,81 | 5,88 | – | 0,35 | – | 95,83 | 0,93 | 0,29 |

| Ж | 38,34 | 9,05 | 42,21 | 5,4 | – | 1,25 | 0,4 | 96,654 | 1,01 | 0,24 |

| Нт | 38,64 | 8,01 | 47,74 | 1,81 | 1,86 | 0,39 | 2,0 | 100,73 | 1,06 | 0,2 |

| Л | 37,5 | 8,61 | 48,31 | 1,99 | 1,48 | 0,39 | 2,1 | 100,38 | 1,08 | 0,22 |

| Кр | 35, 1 | 10,65 | 48,75 | 1,2 | 1,77 | 1,23 | 1,96 | 99,67 | 1,09 | 0,3 |

| Д | 38,53 | 6,08 | 46,62 | 4,96 | 1,0 | 0,82 | 1,83 | 99,86 | 1,16 | 0,16 |

Приведённый химический состав может зависеть от поступившей на плавку руды, кокса и марки выплавляемого чугуна. От этих же показателей будет зависеть удельный вес шлака на выходе. Вес также зависит от способа его охлаждения – стекловидный, получаемый охлаждением водой, будет тяжелее и прочнее.

Плотность шлака, в зависимости от состава:

| Оксид | Плотность кг/м³ |

|---|---|

| Кремния | 2260 |

| Кальция | 3400 |

| Магния | 3650 |

| Марганца | 5400 |

| Железа | 5700 |

https://juniorrm.ru/ru/stati/nauka-s-detskim-litsom/396-tretij-komponent-flyusy-v-chernoj-metallurgii-na-primere-novolipetskogo-metallurgicheskogo-kombinata