Повышение эффективности десульфурации чугуна : На примере Магнитогорского металлургического комбината Шаповалов Алексей Николаевич

Шаповалов Алексей Николаевич. Повышение эффективности десульфурации чугуна : На примере Магнитогорского металлургического комбината : диссертация . кандидата технических наук : 05.16.02.- Магнитогорск, 2001.- 137 с.: ил. РГБ ОД, 61 02-5/1305-X

Глава 1. Состояние вопроса. Постановка цели и задач исследования 6

1.1. Десульфурация чугуна в доменной печи 6

1.1.1. Поведение серы в процессе доменной плавки 6

1.1.2. Десульфурация чугуна в горне доменной печи 12

1.1.3. Фактическое распределение серы в доменной печи 18

1.1.4. Особенности десульфурации и возможности выплавки малосернистого чугуна на доменных печах ОАО «ММК» 27

1.2. Внедоменная десульфурация чугуна 30

1.2.1. Физико-химические процессы, протекающие при десульфурации чугуна 31

1.2.2. Сравнение различных способов десульфурации чугуна 32

1.3. Цель и задачи работы 34

Глава 2. Анализ колеблемости показателей процесса обессеривания на доменных печах ОАО «ММК» 36

Глава. 3 Влияния числа и параметров воздушных фурм на результаты десульфурации чугуна в горне доменной печи 55

Глава 4. Разработка методики расчета рационального содержания серы в чугуне на выпуске перед внедоменным обессериванием 68

4.1. Постановка задачи 68

4.2. Математическое описание расчета рационального уровня десульфурации чугуна в доменной печи и вне ее 74

4.3. Результаты расчета рационального уровня десульфурации чугуна в доменной печи и их анализ 104

Общие выводы 117

Библиографический список 1

- Десульфурация чугуна в горне доменной печи

- Особенности десульфурации и возможности выплавки малосернистого чугуна на доменных печах ОАО «ММК»

- Влияния числа и параметров воздушных фурм на результаты десульфурации чугуна в горне доменной печи

- Математическое описание расчета рационального уровня десульфурации чугуна в доменной печи и вне ее

Десульфурация чугуна в горне доменной печи

В дополнение к реакциям (1.2), (1.3), (1.4) следует указать на возможность перехода серы из металла в шлак совместно с марганцем, и на участие в реакции распределения серы (1.3) MgO и МпО, а также на восстановление закиси железа не только углеродом, но и металлотермически -кремнием и марганцем чугуна, а также восстановительными газами СО и Н2.

Согласно термодинамике, для успешного протекания десульфурации чугуна по реакции (1.5) требуется высокая основность шлака и восстановительная среда, обеспечивающая быстрое восстановление Fe из FeO. Следовательно, для обессеривания наиболее пригодны основные восстановительные процессы. Температура двойственно влияет на равновесное распределение серы. С одной стороны, суммарная реакция десульфурации (1.5) имеет небольшой отрицательный тепловой эффект, а с другой — активность компонентов шлака является сложной функцией температуры [20, 60].

Из анализа приведенных фактов следует, что в доменной печи созданы самые благоприятные термодинамические условия для десульфурации: восстановительная атмосфера по всей высоте печи кроме фурменных очагов; горн, заполненный коксом; высокие температуры продуктов плавки; возможность получения шлака требуемой основности от 0,9 до 1,35 ед. по отношению (CaO)/(Si02), а также активизации его, путем вдувания в горн СаО через воздушные фурмы. Существенным препятствием для десульфурации является развитие вторичного окисления элементов чугуна в фурменных очагах, в результате которого шлак обогащается оксидами железа. Однако ниже горизонта фурм создаются хорошие условия для восстановления железа из его оксидов и, кроме того, существуют способы уменьшения развития этого процесса.

Кинетика десульфурации чугуна в горне. На практике равновесие в распределении серы не достигается, а степень приближения реакций к нему определяется кинетикой взаимодействия.

Куликов И.С. [20], проанализировав процесс десульфурации чугуна в доменных печах, установил, что на первых двух стадиях процесса лимитирующим звеном будет распределение серы в шлаке. При этом шлак будет обогащаться оксидами железа и марганца. Восстановление оксидов железа и марганца из шлака также связано с диффузией в шлаковой фазе. Так как абсолютные концентрации оксидов железа и марганца в шлаке, равновесные с углеродом и газовой фазой, составляют всего лишь сотые доли процента [20], а оксиды железа и марганца непрерывно поступают в шлак во второй стадии процесса десульфурации, то третья стадия — восстановление оксидов железа и марганца из шлака — является наиболее медленной и, следовательно, лимитирует весь процесс в целом. Это подчеркивает актуальность уменьшения развития процессов вторичного окисления элементов чугуна (прежде всего железа) в фурменных очагах.

Результат обессеривания металла будет определяться длительностью взаимодействия и контактной поверхностью расплавов, а также температурой, влияющей на вязкость шлака. Если процесс десульфурации определяется второй стадией, то его скорость будет также зависеть от обессеривающей способности шлака [61], а если — третьей, то также от концентрации углерода и кремния в чугуне и от парциального давления СО в газовой фазе [20].

Таким образом, с точки зрения кинетики, учитывая, что реакция идет на поверхности раздела «металл-шлак», требуется низкая вязкость шлака, поскольку диффузия реагентов и продуктов реакций в нем лимитирует весь процесс. Это требование может быть выполнено, либо путем изменения состава шлака, либо за счет поддержания высокой температуры в горне доменной печи. Известно, что жидкие продукты плавки в горне имеют температуру порядка 1500 С, при которой наблюдаются достаточно высокие скорости диффузии компонентов реакций десульфурации. Помимо этого, как было отмечено ранее, в доменной печи есть возможность изменять состав шлака в широких пределах, что дает возможность работать на «устойчивых» шлаках с низкой вязкостью и достаточной обессеривающей способностью.

Что касается длительности эффективного взаимодействия металла со шлаком и степени их перемешанности, то в доменной печи созданы наиболее благоприятные условия. По данным Федулова Ю.В.[62] в фурменных очагах происходит дробление стекающего через него металла: при высокой интенсивности плавки количество частиц размером менее 0,25 мм составляет до 90%. Диспергированный до частиц с такими размерами металл имеет огромную контактную поверхность и, следовательно, высокую интенсивность физико-химических взаимодействий. Конечно, только 40 % металла проходит через фурменные очаги и возможно объединение мелких частиц чугуна в более крупные образования. В этой связи целесообразно сравнить поверхности раздела «чугун — шлак» в горне с поверхностью капель и струек, стекающих через слой шлака. Для условий работы печи полезным объемом 2000 м суммарная поверхность капель чугуна размером 10 мм больше площади раздела «чугун — шлак» в 45 — 50 раз; для капель размером 5 мм — в 90 — 100 раз. Эти факты показывают, что в доменной печи созданы отличные условия для перевода серы из металла в шлак.

Особенности десульфурации и возможности выплавки малосернистого чугуна на доменных печах ОАО «ММК»

Улучшение качества металлургической продукции дает возможность получать экономию денежных средств и металла, а также повысить надежность и долговечность работы различных механизмов и машин. Поэтому требования к уровню и стабильности свойств стали постоянно растут [7 — 9]. Это обусловливает более жесткий подход к чистоте металла, особенно по содержанию в нем серы. Сера является одним из наиболее нежелательных элементов в чугуне, существенно влияющих не только на качество стали, но и на экономичность сталеплавильного процесса. Расчеты [188], основанные на предположении, что распределение серы между металлом и шлаком приближается к равновесному, показывают, что снижение концентрации серы в стали при сталеплавильном переделе на каждые 0,001 % приводит к потерям примерно 0,17 % металла от массы металлошихты и увеличению расхода извести на 0,2 %. Повышение содержания серы в чугуне приводит к ухудшению практически всех показателей кислородно-конвертерного процесса [156, 189], чему способствует стремление получить в готовой стали содержание серы, по крайней мере, на уровне 0,020 %, что особенно важно для непрерывной разливки, поскольку допустимое содержание серы в стали при ее разливке на МНЛЗ — 0,015 — 0,020 %. Так, с повышением содержания серы в чугуне на 0,01 % себестоимость т конвертерной стали увеличивается на 0,8 -2,0 % [5]. В этой связи большое значение приобретает борьба с серой на каждом этапе получения металла: от подготовки сырья к доменной плавке до сталеплавильного передела. Удаление серы непосредственно в сталеплавильных агрегатах -трудоемкий и дорогостоящий процесс, требующий больших затрат времени, энергии и различных материалов. Особое значение приобретает качество чугуна для конвертерного передела, где возможности по удалению серы ограничены [15]. Также низка эффективность внеагрегатной десульфурации стали (по сравнению с чугуном) в связи с низкой концентрацией в ней элементов, повышающих активность серы в металле. Таким образом, основная работа по удалению серы из металла должна осуществляться в доменной печи и при обработке чугуна после нее.

В доменных печах можно получать чугун различного химического состава, в том числе и по сере, но его регулирование в процессе доменной плавки неизбежно вызывает изменения в экономике производства. Некоторые исследователи [190] считают экономически и технологически выгодным вынести процесс десульфурации металла из доменной печи. Этим они дают возможность работать ей при пониженной основности шлака на чугун с низким содержанием кремния, что дает, до определенного предела, и технологические, и экономические преимущества. Однако при этом приходится весь чугун подвергать внедоменной обработке [153]. Такое положение предопределяет существование, в конкретных условиях плавки, рационального уровня десульфурации чугуна в доменной печи, при котором суммарные затраты на доменную плавку и внедоменную обработку минимальны. Решение этой задачи является актуальной для всех металлургических предприятий, имеющих доменные печи и агрегаты для внедоменной обработки чугуна. К таким предприятиям, в частности, относится ОАО «ММК». В этой связи основной целью настоящей работы было определение рационального, с экономической точки зрения, сочетания десульфурации чугуна в доменной печи и при внеагрегатной обработке.

Известно, что для выплавки низко- и особонизкосернистых сталей нужно обеспечить конвертеры чугуном с содержанием серы не более 0,010 70 0,015 % и 0,002 — 0,003 %, соответственно. Так, для выплавки качественной стали типа 09Г2ФБ для газопроводных труб большого диаметра в северном исполнении необходимо обеспечить конвертерный цех низкосернистым чугуном с содержанием серы не более 0,005 % [191 — 193]. Поэтому в настоящей работе все расчеты проводились при следующих конечных содержаниях серы в чугуне после внедоменной обработки: 0,002; 0,005; 0,010; 0,015 %.

На ТЭП работы доменной печи и качественные показатели продукции решающим образом влияют качество входного сырья и уровень технологии, который включает в себя совершенство существующего технологического процесса, уровень технической оснащенности производства и организационно-исполнительский фактор. В условиях работы одного агрегата все эти факторы, за исключением некоторых показателей качества сырья (СаО, Si02, Fe, S и др.) и параметров работы доменной печи, практически не изменяются. Поэтому, все действия в настоящей работе проводили относительно конкретных агрегатов: доменной печи №4 (Vn=1370 м3) и №9 (Vn=2014 м3) ОАО «ММК». При изменении состава шихты или соотношения шихтовых материалов количество влияющих на результаты десульфурации факторов резко увеличивается. Это осложняет расчеты и снижает их эффективность. Поэтому в основу расчетов были приняты условия и усредненные показатели работы доменных печей №4 и 9 ОАО «ММК» за период с октября 1996 по сентябрь 1998 года. Этот период характеризуется стабильной работой данных агрегатов на относительно постоянной шихте с высокой удельной производительностью (2,0 — 2,3 т/м в сутки) при среднем содержании серы в чугуне — 0,0195 % для ДП №4 и 0,0198% для ДП №9. Детальнее сведения представлены в табл. 4.1.

Влияния числа и параметров воздушных фурм на результаты десульфурации чугуна в горне доменной печи

Корректировка состава чугуна по содержанию в нем серы (наведением шлака требуемой основности) вынуждает менять технологический режим плавки, что ведет к изменению технико-экономических показателей доменной плавки. Для учета этого воздействия в расчете изменения себестоимости чугуна в доменной печи необходимо иметь количественную зависимость какого-либо показателя обессеривания с удельным расходом кокса (производительностью). Известно множество показателей десульфурации ([S], Ls, Cs, Е) [40, 41, 88, 197]. Для оценки эффективности десульфурации в доменной печи наиболее часто применяется фактический коэффициент распределения серы между чугуном и шлаком (Ls). Установлено, что сера в чугуне и шлаке, от концентрации которой в продуктах плавки зависит показатель Ls, ведет себя относительно самостоятельно [101] из-за колебаний в циркуляции, прихода серы в доменную печь и др. Поэтому использование Ls по разовым анализам и небольшим периодам усреднения (как в нашем случае) нежелательно. В этой связи в качестве показателя обессеривания нами была выбрана степень ошлакования серы в доменной плавке (г). Этот показатель зависит не только от коэффициента распределения серы (Ls), но и от поступления серы в доменную печь, выхода шлака: где г] — степень ошлакования серы, %; SmJi — количество серы, переходящей в шлак, кг/т; S0CT — количество серы, остающейся в доменной печи и распределяющейся между чугуном и шлаком, кг/т; выход шлака, т/т; и успешно применялся нами ранее при изучении особенностей процесса десульфурации чугуна на доменных печах ОАО «ММК» [199].

Для выявления количественной взаимосвязи между результатами десульфурации и удельным расходом кокса (производительностью), методом множественной регрессии, по данным о работе рассматриваемых агрегатов за анализируемый период (см. табл. 4.4), были получены частные уравнения регрессии между расходом кокса и степенью ошлакования серы в доменной плавке. Кроме степени ошлакования было учтено влияние следующих основных условий доменной плавки: параметров дутья, основности шлака, содержания [Si] и некоторых составляющих шлака. Результаты регрессионного анализа представлены в табл. 4.8. Оценка достоверности полученных данных проведена по критериям Фишера и Стьюдента, аналогично зависимости коэффициента распределения серы от основности шлака. Графическое представление полученных результатов для зимнего периода работы доменной печи № 4 приведено на рис. 4.9. Для иллюстрации отмеченной нами ранее сезонности в поведении ТЭП и результатов десульфурации на рис. 4.10 приведены регрессионные кривые, относящиеся к летнему и зимнему периодам работы ДП №4.

Полученные данные позволяют сделать следующие выводы: — для более полного перевода серы в шлак и лучшего использования его обессеривающей способности необходимо повышать тепловое состояние горна, путем увеличения расхода кокса или другими известными способами. При этом в зимние периоды показатели десульфурации практически при всех уровнях расхода кокса хуже, чем в летние. — степень влияния повышения расхода кокса на результаты десульфурации с ростом Куд — падает, что объясняется приближением системы «чугун -шлак» к равновесию по сере и увеличением поступления серы в доменную печь. Установлено, что повышение расхода кокса сверх 420 — 440 кг/т чугуна для доменной печи №9 и 440 — 460 кг/т для печи №4 не ведет к заметным результатам и может привести даже к ухудшению результатов десульфурации. Это говорит о том, что потенциал мероприятий, связанных с повышением теплового состояния горна ограничен и имеется оптимальный уровень нагрева доменной печи (по [Si] = 0,6 — 0,7 %), обеспечивающий устойчивую работу ее при благоприятных условиях для десульфурации.

Кроме расхода кокса результаты десульфурации чугуна в доменной печи взаимосвязаны с производительностью ее. Многими исследователями отмечен факт согласованного изменения производительности и удельного расхода кокса [18, 19]. С целью установления связи между этими параметрами нами была рассмотрена динамика изменения технико-экономических показателей доменной плавки на печах №4 и 9 за период с 10.1996 по 09.1998 годы. Для иллюстрации данной взаимосвязи на рис. 4.11 приведены данные об удельном расходе кокса и производительности на доменной печи №4 за январь-февраль 1998 года.

Из анализа поведения данных об удельном расходе кокса и производительности (см. рис. 4.11 и табл. 4.9) следует, что рассматриваемые параметры доменной плавки изменяются согласованно как на доменной печи №4 так и на печи №9. Причем, изменение производительности проявляется на обеих печах в большей степени, чем изменение расхода кокса. В свою очередь, в зимний период это различие более заметно, чем в летний (см. табл. 4.9).

Полученные в результате регрессионного анализа зависимости легли в основу программы расчета себестоимости производства чугуна в доменной печи.

Расчет себестоимости чугуна в «плановом» периоде вели для зимнего и летнего промежутков времени. В основу расчета легли усредненные данные о работе рассматриваемых доменных печей в «базовом» периоде (10.1996-09.1998 гг.) (см. табл. 4.4). Таким образом, расчет изменения себестоимости чугуна вели относительно базового периода на заданное содержание серы в чугуне на выпуске в плановом периоде. Схема расчета показателей работы доменной печи с заданным содержанием серы в чугуне приведена на рис. 4.12.

Математическое описание расчета рационального уровня десульфурации чугуна в доменной печи и вне ее

В настоящей работе все расчеты проведены в ценах сентября 1997 года с учетом деноминации. Однако это не снижает актуальности ее основного содержания — расчетов по выявлению количественных отклонений показателей производительности металлургических агрегатов и расходных коэффициентов материалов и топлива, возникающих под влиянием изменения содержания серы в чугуне. Оптимальное содержание серы в чугуне перед его внедоменной обработкой может изменяться в зависимости от условий работы агрегата и соотношения цен на исходные материалы.

Кроме решения задач по прогнозированию изменения показателей работы конкретных доменных печей в зависимости от конечного содержания серы в чугуне на выпуске, разработанная математическая модель десульфурации чугуна в печи позволяет решать обратные задачи, такие, как определение количественного влияния отдельных параметров доменного процесса и химического состава шихтовых материалов на технико-экономические показатели работы доменной печи. В этой связи, например, представляет интерес оценка количественного влияния поступления серы в доменную печь на себестоимость чугуна (в условиях ОАО «ММК»). Для установления такого влияния были проведены расчеты изменения себестоимости получения чугуна на ДП №4 ОАО «ММК» с заданным содержанием серы на выпуске (0,020; 0,025; 0,030 %) относительно базового периода в зависимости от содержания серы в коксе (изменяли от 0,4 до 1,3 %). При этом также были рассчитаны требуемая основность шлака и планируемый расход кокса. Некоторые результаты представлены на рис. Полученные данные (см. рис. 4.20, 4.21) позволяют сделать следующие выводы: — поступление серы в доменную печь, зависящая (по условиям работы доменных печей ОАО «ММК»), в основном, от расхода кокса и его сернистости, оказывает огромное влияние на конечные результаты десульфурации чугуна в доменной печи и ТЭП ее работы. Так, для доменной печи №4 затраты на выплавку чугуна с содержанием серы на выпуске — 0,030 % при повышении содержания серы в коксе с 0,4 до 1,2 % возрастают примерно на 6 % (отн.) в зимний период и на 5 % (отн.) — в летний. Причем, при существующей на доменных печах ОАО «ММК» технологии доменной плавки повышение содержания серы в коксе сверх определенного предела не позволяет выплавить чугун с заданным содержанием серы: — при конечном содержании серы в чугуне ([S]K) 0,020 % предельное содержание серы в коксе в зимний период равно 0,71 %, а в летний -0,8%; — при [S]K =0,030 % предельное содержание серы в коксе в зимний период равно 1,19 %, а в летний — 1,33 %.

Приведенные данные также наглядно демонстрируют влияние на показатели работы доменных печей ОАО «ММК» сезонных факторов. — рост поступления серы в доменную печь с коксом, при необходимости выплавлять чугун с заданным содержанием серы, вынуждает повышать основность шлака и перерасходовать кокс. Однако, поскольку зависимость результатов десульфурации от основности шлака имеет экстремальный характер, то эффект от увеличения основности имеет место только до определенного предела. Рациональные пределы повышения основности шлака, при существующей на доменных печах ОАО «ММК» технологии и сырьевой базе, приведены в табл. 4.7.

Разработанная методика определения рационального уровня десульферации чугуна в доменной печи с учетом последующей внеагрегатной обработки позволяет выяснить влияние поступления серы в печь на экономически выгодный уровень обессеривания металла. Проведенные расчеты для доменной печи №4 ОАО «ММК» относительно базового периода, характерного низким содержанием серы в коксе (0,48 — 0,52 %) и поступлением серы в печь в пределах 3,0 — 3,4 кг/т показали (см. табл. 4.11), что для получения чугуна с конечным содержанием серы после внеагрегатной обработки — 0,005 % с наименьшими затратами на выпуске из доменной печи содержание серы должно составлять в зимний период — 0,0217 %, а в летний период — 0,0191 %. Расчеты при изменении содержания серы в коксе от базового уровня до 1,1 % показали, что при повышении содержания серы в коксе на каждые 0,1 % (аба), соответствующем росту поступления серы в доменную печь примерно на 8 — 10 % относительно базового периода, рациональная степень десульфурации чугуна в доменной печи №4 сдвигается в сторону увеличения содержания серы в металле на 0,0017 % в летнее время и на 0,0021 % в зимнее время, при этом себестоимость чугуна с конечным содержанием серы в 0,005 % повышается примерно на 0,7 — 0,8 % от базовой.

Вывод. Разработана методика расчета себестоимости чугуна в доменной печи и затрат на внедоменное обессеривание в зависимости от конечного содержания серы в чугуне (и других характеристик доменного процесса и шихтовых материалов), а также предложена комплексная методика определения рационального, с экономической точки зрения, уровня десульфурации чугуна в доменной печи с учетом последующей внеагрегатной обработки. Рациональный с экономической точки зрения уровень содержания серы в чугуне на выпуске из печи зависит от параметров и условий работы конкретной доменной печи, конечного заданного содержания серы в чугуне, соотношения цен на исходные материалы и других параметров. По предложенной методике рассчитаны рациональные содержания серы на выпуске для доменных печей №4 и 9 ОАО «ММК» при следующих конечных содержаниях серы в чугуне после внедоменной обработки: 0,002; 0,005; 0,010; 0,015%.

Доменная печь: устройство и принцип работы

В этой статье расскажу о самом главном элементе современного производства ферросплавов и чугуна, о доменной печи. Она является основным оборудование доменного цеха, поэтому думаю каждому интересно узнать о составляющих доменной печи и принципе действия.

В качестве сырья используется железная руда, а основным продуктом доменного производства является чугун, который нашел свое применение в различных сфера деятельности: автомобильное производства, изготовление сантехники, чугунной посуды и др.

Понятие доменной печи и плавки

Современная цивилизация неразрывно связана с развитием техники производства, невозможной без совершенствования орудий труда и материалов, используемых для их изготовления.

Среди всех материалов природного происхождения или созданных человеком, самое значимое место занимают черные металлы – сплав железа и углерода с присутствием других элементов.

Сплавы, в составе которых часть углерода составляет 2 – 5%, относятся к чугунам, при наличии углерода менее 2% сплав относится к сталям. Для плавки металлов используется специальная технология доменного производства.

Доменная плавка – это процесс производства чугуна из железной руды, перерабатываемой в доменных печах или, как их еще называют, домнах.

Основными материалами, необходимыми в процессе такого производства, являются:

- топливо, в виде получаемого из каменного угля кокса;

- железная руда, являющаяся непосредственным сырьем для производства;

- флюс – специальные добавки из известняка, песка, а также других материалов.

Доменная печь — устройство для производства чугуна восстановительной плавкой железных руд или концентратов.

Основное оборудование доменного цеха — доменная печь — это круглая шахтная печь, футерованная огнеупорной кладкой.

Для защиты кожуха печи от разгара используют холодильные устройства. Кожух печи и колошниковое устройство установлены на фундаменте и удерживаются колоннами.

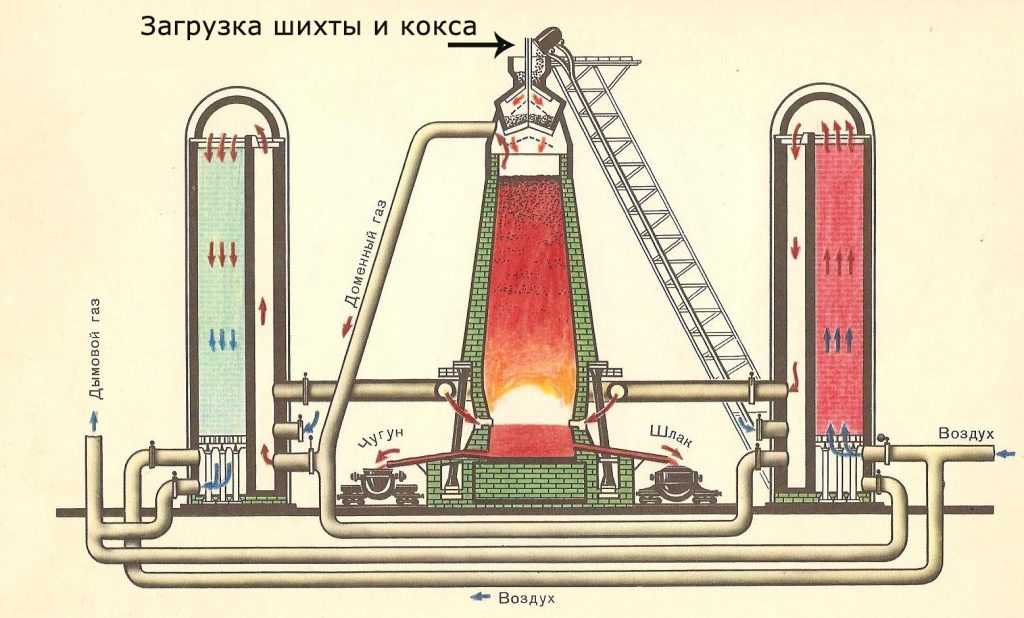

Исходный материал для плавки называется шихтой и состоит из железной руды, марганцевой руды, агломерата, окатышей. Шихта на колошник печи подается скипами или ленточным конвейером. Через приемную воронку скипы разгружаются в печь. Воздух подается через воздухонагреватели, продукт плавки выходит через летки в ковши, находящиеся в нижней части.

Современные доменные печи оснащены системой централизованного управления и контроля, обеспечивающей регистрацию показателей приборов и комплексных показателей работы доменной печи — расхода кокса на 1 т чугуна и суточной производительности доменной печи в тоннах.

Применяется дополнительное топливо, что снижает расход кокса и себестоимость чугуна. Усовершенствование конструкции доменной печи направлено на увеличение ее мощности (объема), улучшение подготовки сырья, внедрение новых прогрессивных, высокопроизводительных технологий.

Чугун выплавляют в доменных печах, представляющих собой шахтную печь. Сущность процесса получения чугуна в доменных печах заключается в восстановлении оксидов железа, входящих в состав руды, газообразными (СO, Н2) и твердым (С) восстановителями, образующимися при сгорании топлива в печи.

Процесс доменной плавки является непрерывным. Сверху в печь загружают исходные материалы (агломерат, окатыши, кокс), а в нижнюю часть подают нагретый воздух и газообразное, жидкое или пылевидное топливо.

Газы, полученные от сжигания топлива, проходят через столб шихты и отдают ей свою тепловую энергию. Опускающаяся шихта нагревается, восстанавливается, а затем плавится.

Большая часть кокса сгорает в нижней половине печи, являясь источником тепла, а часть кокса расходуется на восстановление и науглероживание железа.

Доменная печь является мощным и высокопроизводительным агрегатом, в котором расходуется огромное количество материалов. Современная доменная печь расходует около 20000 тонн шихты в сутки и выдает ежесуточно около 12000 тонн чугуна.

Составляющие доменной печи

Доменная печь представляет собой непрерывно работающий агрегат, состоящий из следующих зон:

- Горячее дутьё.

- Зона плавления (заплечики и горн).

- Зона восстановления FeO (распар).

- Зона восстановления Fe2O3 (шахта).

- Зона предварительного нагрева (колошник).

- Загрузка железорудных материалов, известняка и кокса.

- Доменный газ.

- Столб железорудных материалов, известняка и кокса.

- Выпуск шлака.

- Выпуск жидкого чугуна.

- Сбор отходящих газов.

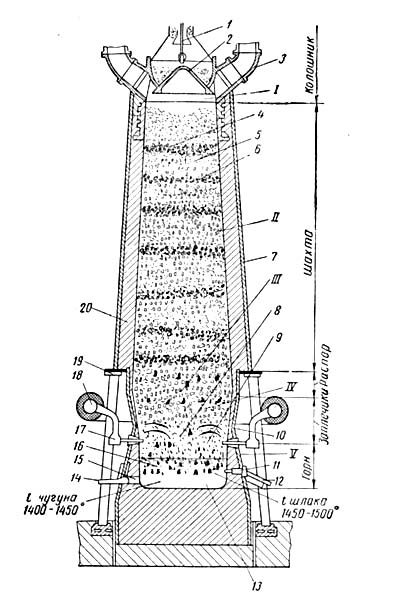

Внутреннее очертание вертикального разреза доменной печи называют профилем печи.

Рабочее пространство печи включает:

- колошник;

- шахту;

- распар;

- заплечики;

- горн.

- Колошник. Верхняя (узкая) часть печи называется колошником. Колошник имеет засыпной аппарат для загрузки шихты (руды, топлива, флюсов) и газоотводные трубы, по которым из доменной печи отводятся газы, называемые доменными или колошниковыми. Часть печи между колошником и распаром называется шахтой. Часть печи, обращенная усеченным конусом вверх и поддерживающая шихту в распаре вместе с шихтой и колошником, носит название заплечиков. В этой части печи происходит довольно резкое сокращение объема загружаемых материалов в результате выгорания кокса и образования жидких продуктов плавки.

- Шахта. На долю шахты приходится большая часть общей высоты и объема печи. Профиль шахты, представляющий собой усеченный конус, расширяющийся к низу, обеспечивает равномерное опускание и разрыхление шихтовых материалов. Значительная высота шахты позволяет осуществлять тепловую и химическую обработку материалов поднимающимися горячими газами.

- Распар. Это средняя цилиндрическая часть рабочего пространства печи, имеющая самый большой диаметр. Распар создает некоторое дополнительное увеличение объема печи и устраняет возможные задержки шихтовых материалов.

- Заплечики. Это часть профиля печи, расположенная ниже распара и представляющая собой усеченный конус, обращенный широким основанием к распару. Обратная конусность заплечиков соответствует уменьшению объема проплавляемых материалов при образовании чугуна и шлака.

- Горн. Нижняя часть печи, имеющая форму цилиндра, в которой скапливаются продукты плавки — жидкий чугун и шлак, — называется горном. В горне имеются радиально расположенные на одинаковом расстоянии друг от друга отверстия (10—16, в зависимости от размера домны). В эти отверстия вставлены из красной меди, бронзы или алюминия трубы с двойными стенками. Эти отверстия носят название фурмы. Через фурмы вдувается вентилятором или воздуходувными машинами нагретый в воздухонагревателях (кауперах) горячий воздух. Фурмы охлаждаются водой, циркулирующей в пространстве между стенками труб.

Дополнительные элементы доменной печи

В процессе работы требуются вспомогательные устройства и механизмы, обеспечивающие качественную плавку чугуна. Необходимыми являются устройства для подъема и загрузки исходного сырья в печь.

Доменная печь требует постоянного обслуживания, особенно при выпуске шлака и чугуна. Для этого приспособлены литейные дворы, которые оборудованы мостовыми кранами.

Нагрев воздуха для работы печи, высокая температура плавки при меньшем количестве воздуха обеспечивают воздухонагреватели. К примеру, в печь, имеющую полезный объем 2000 м³, такое оборудование должно подавать в минуту 3800 м³ воздуха, температура которого составляет 1200 градусов.

Пар, образующийся за счет поступления воздуха в воздухонагреватель, должен быть постоянно влажным. Значение этого показателя регулируется при помощи автоматической системы.

Сжатый воздух, который необходим для сжигания топлива, поступает в печь благодаря воздуходувным машинам. Его давление на колошнике у современных печей достигает 25 МПа. Очистка колошникового газа происходит посредством газоочистителя.

Назначение доменной печи и принцип работы

Производство чугуна в доменной печи является важной отраслью деятельности черной металлургии.

Эта работа требует не только необходимости использования спецоборудования, но и тщательного следования определенных технологиям.

Выплавка производится в доменной печи из пустых пород и рудного вещества.

В роли рудного вещества может выступать красный, бурый, шпатовый, магнитный железняк или марганцевые руды.

Восстановление железа — один из основных этапов производства чугуна.

В результате этого процесса железо обретает твердость. Далее его опускают в распар, который способствует растворению углерода в железе. Таким образом, происходит образование чугуна. Именно в горячей части печи начинает плавиться сам чугун, медленно стекая в нижнюю часть.

Принцип работы доменной печи зависит от вида этого громоздкого приспособления.

Существуют печи коксовые и древесноугольные.

Первые работают на коксе, вторые, соответственно – на древесном угле.

Шахтная печь рассчитана на непрерывный принцип действия. Форма данного оборудования представляет собой два конуса, сложенных широкими сторонами основаниями. Между этими конусами расположена часть печи, обладающая цилиндрической формой – распар.

Принцип работы доменной печи выражается в несколько физико-химических операциях. Наличие этих операций определяется температурной областью самой печи и загруженностью материала.

В целом, можно выделить такие процессы:

- процесс разложения известняка, в результате которого образуется угольный ангидрид и окись кальция;

- восстановление железа и прочих элементов;

- науглероживание железа;

- металлоплавление;

- возникновение и плавление шлака;

- сгорание топлива и прочие.

Воздухонагреватель доменной печи — аппарат, в котором происходит предварительный нагрев воздуха. Затем этот воздух подается в печь.

Раннее оборудование для выплавки чугуна не имело такого элемента, как воздухонагреватель. Разработка устройства позволила намного уменьшить затраты топлива.

Принцип работы доменной печи основан на сложных физико-химических процессах.

Выделяют такие операции:

- сгорание топлива;

- восстановление железа;

- разложение известняка на окись кальция и угольный ангидрид;

- насыщение железа углеродом;

- плавка металла;

- плавление шлака и др.

В самом общем смысле доменная плавка – это производство чугуна из железорудного сырья.

Главные материалы, с помощью которых возможна выплавка чугуна:

- топливо – кокс;

- железная руда – сырьё, из которого выплавляют чугун;

- флюс – спецдобавки из песка, известняка и некоторых других материалов.

В печи шихта попадает в виде мелкопородных сплавленных кусков – окатышей или агломератов. В качестве рудного вещества могут выступать марганцевые руды или различные вариации железняка. Сырьё засыпают в колошник слоями, чередуя с пластами флюса и кокса.

Шлак всплывает на поверхности раскалённого чугуна. Примеси сливают до того, как жидкий металл застынет.

Подача сырья, как и работа печи, должна быть непрерывной. Постоянство процесса обеспечивают специальные транспортёры. Попадая через описанные элементы в горн, шихта проходит через ряд технологических процессов.

Сгорающий кокс даёт требуемую температуру, которая не должна опускаться ниже 2000 градусов. Горение способствует соединению кислорода и каменного угля. Параллельно образуется углекислый газ. Под влиянием высокой температуры последний становится оксидом углерода. Благодаря этому восстанавливается железо.

Чугун становится таковым после того, как железо пройдёт через расплавленный кокс. Чтобы результат стал возможным, железо должно насытиться углеродом. К чугунам относят сплавы, в составе которых на долю углерода приходится 2-5%.

После того, как готовый металл накопился в горне, его выпускают через летки. Через верхнее отверстие сначала выпускают шлак, а после – через нижнее – чугун. Последний сливается по каналам в ковши и отправляется на последующую обработку.

Продукты доменного производства

Продуктами доменной плавки являются:

- чугун;

- шлак;

- доменный (колошниковый) газ.

Чугун

Чугун является основным продуктом доменного производства, а шлак и доменный газ – побочными.

Выплавляемые в доменных печах чугуны в зависимости от способа дальнейшего использования делятся на три группы:

- передельные идущие на передел в сталь;

- литейные предназначенные для получения отливок из чугуна в машиностроении;

- специальные (ферросплавы), используемые для раскисления стали в сталеплавильном производстве.

Чугун представляет собой многокомпонентный сплав железа с углеродом, марганцем, кремнием, фосфором и серой.

В чугуне также содержится незначительные количества водорода, азота и кислорода. В легированном чугуне могут быть хром, никель, ванадий, вольфрам и титан, количество которых зависит от состава проплавляемых руд.

Предельный чугун предназначается для переработки в сталь.

Такой чугун характерен тем, что углерод в нем (2,2—4%) находится в химически связанном состоянии.

Поверхность излома чугуна имеет белый цвет.

В зависимости от состава и способа переработки различают:

- мартеновский чугун, содержащий фосфора от 0,15 до 0,30% и серы до 0,07%;

- бессемеровский, содержащий фосфора 0,07% и серы до 0,069%;

- томасовский, содержащий фосфора 1,6% и серы до 0,08%.

Передельный чугун подразделяют на три вида:

- Передельный коксовый (марки М1, М2, М3, Б1, Б2).

- Передельный коксовый фосфористый (МФ1, МФ2, МФ3).

- Передельный коксовый высококачественный (ПВК1, ПВК2, ПВК3).

Литейный чугун после выпуска из доменной печи разливают в чушки и в холодном виде направляют на машиностроительные заводы, где для отливки деталей машин его вторично подвергают расплавлению в специальных печах-вагранках.

Литейный коксовый чугун выплавляют семи марок: ЛК1-ЛК7.

Каждую марку подразделяют на три группы по содержанию марганца, пять классов по содержанию фосфора и на пять категорий по содержанию серы.

Фосфористые чугуны.

Особую группу составляют фосфористые чугуны, содержащие до 2% Р, в зависимости от содержания фосфора применяются различные технологии передела таких чугунов в сталь.

Литейные чугуны.

Этот вид чугунов предназначен для производства литых изделий в чугуноплавильных цехах. Характерной особенностью этих чугунов является высокое содержание кремния (2,75 – 3,75% Si), а в некоторых случаях и фосфора. Объясняется это тем, что эти элементы придают расплавленному чугуну высокую жидкоподвижность или способность хорошо заполнять литейную форму.

Литейный чугун применяется после переплава на машиностроительных заводах для получения фасонных отливок.

Литейный чугун применяется для изготовления литых изделий:

- труб;

- радиаторов;

- водопроводной арматуры;

- станин;

- блоков;

- шестерен и т. п.

Такой чугун в изломе имеет серый цвет. В нем часть углерода находится в свободном состоянии, в виде графита. В сером чугуне обычно содержится кремния 1,25-4,25%, углерода 2,5—4%, марганца 0,5—1,3%, фосфора 0,1— 1,2% и небольшое количество серы.

Марганец придает чугуну твердость и хрупкость.

Кремнии, наоборот, снижает твердость чугуна, благодаря чему отливки из такого чугуна легко поддаются механической обработке.

Фосфор делает чугун жидкоплавким, хорошо заполняющим тонкие сечения форм.

Отливки из чугуна, содержащего повышенное количество фосфора, хорошо сопротивляются истиранию, но вместе с тем обладают повышенной хрупкостью.

Сера придает чугуну густоплавкость и понижает его механические свойства.

Специальные чугуны (ферросплавы).

Это сплавы железа с повышенным содержанием кремния, марганца и других элементов, используемые в качестве раскислителей или присадки в сталеплавильном и чугунолитейном производствах.

К ним относятся:

- ферромарганец (70 – 75% Mn и до 2% Si);

- ферросилиций (9 – 13% Si и до 3% Mn);

- зеркальный чугун (10 – 15% Mn и до 2% Si).

В последние годы выплавка ферросплавов в доменных печах сократилась в виду неэкономичности передела. Более выгодно выплавлять ферросплавы в электропечах.

Шлак

Шлак — побочный продукт, он является очень дешевым строительным материалом высокого качества и идет на изготовление цемента, бетона, кирпича, на грунтовку дорог.

Количество получаемого при плавке шлака очень велико (примерно 60% веса выплавляемого чугуна).

Шлаки бывают основные и кислые.

Кислый шлак имеет высокую прочность. Если его в жидком виде продуть паром или воздухом, получится шлаковая вата, являющаяся хорошим изолятором.

Доменный (колошниковый газ)

Это газ, выходящий из печи через ее верхнюю часть – колошник.

Он состоит из СО, Н2, СО2, СН4 и N2. После очистки от содержащейся в нем пыли, газ используется как топливо для нагрева воздуха, вдуваемого в доменную печь, для отопления котлов и других целей.

Поскольку в газе содержится до 30 % СО, то он является топливом, которое используют после очистки от пыли. Количество колошникового газа в 2,5 раза по массе превышает количество чугуна. Теплота сгорания составляет 3600—3900 кДж/м3.

При работе доменной печи на комбинированном дутье с применением природного газа содержание водорода в колошниковом газе возрастает до 6—8, а иногда до 12 %, при этом теплота сгорания возрастает до 4200 кДж/м3.

Около 30—35 % колошникового газа используется в доменном цехе для обогрева насадок воздухонагревателей. Остальной газ используется в прокатных и термических цехах и на теплоэлектроцентрали.

Процесс получения чугуна осуществляется в доменных печах.

Сырые материалы доменной плавки, взятые в необходимых соотношениях, составляют шихту.

Чугун является первичным продуктом, получаемым из исходного сырья. Получение чугуна основано на извлечении железа из руд с помощью различных окислительно-восстановительных реакций. В дальнейшем чугун используется как исходное сырье для получения стали.

Здравствуйте, дорогие читатели! Меня зовут Виталий Иванович, и я занимаюсь строительством печей, каминов и установкой отопительного оборудования.

Вот уже более 40 лет, начиная в далеком 1977 году помощником печника я изучаю это дело и совершенствую свои навыки. С выходом на пенсию стало больше свободного времени и я решил поделиться своим опытом с вами. Читайте на здоровье и задавайте вопросы в комментариях!

http://www.dslib.net/cvetn-metallurgia/povyshenie-jeffektivnosti-desulfuracii-chuguna-na-primere-magnitogorskogo.html