ОБОРУДОВАНИЕ ДОМЕННОГО ПРОИЗВОДСТВА

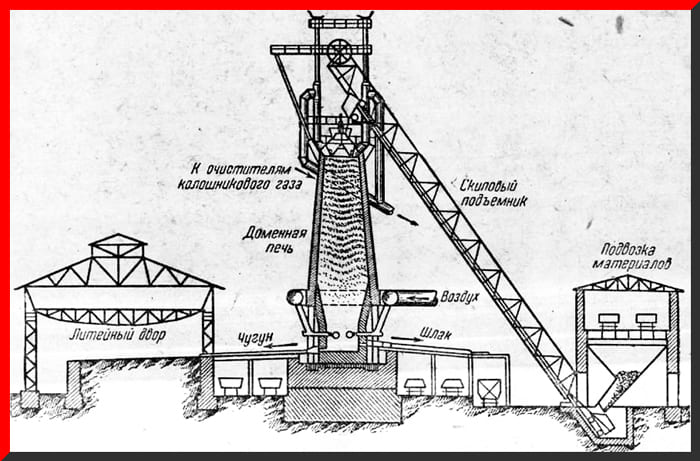

Доменный цех — один из важнейших структур металлургического производства. Здесь производят чугун, из которого выплавляют сталь.

Для того, чтобы получить исходный материал (шихту) используют железную руду, агломерат, окатыши и добавки, которые содержат железо, а также известняк и доломиты.

Весь технологический процесс других цехов в значительной мере зависит от того, какого сорта и марки чугун был выпущен в доменном цехе.

Оборудование доменного производства тесно взаимосвязано между собой и включает следующие единицы:

- Печи.

- Отсек приемных резервуаров.

- Система загрузки исходного сырья.

- Литейный двор.

- Воздухонагреватели.

- Система газоочистки.

- Отсек разлива чугуна.

- Склад холодного чугуна.

- Система гранулирования шлака.

- Отделения изготовления огнеупорных смесей и ремонта чугуновозных ковшей.

ПЛАНЫ ДОМЕННЫХ ЦЕХОВ

Самое важное, что нужно учитывать при планировании – удобное расположение оборудование доменного производства, чтобы обеспечить бесперебойный процесс работы.

Выделяют 3 вида планировки:

- Блочное размещение доменных печей. Доменный цех получается компактным, но при этом обслуживание чугунных и шлаковых леток становится затруднительным в общем литейном дворе.

- Островной метод расстановки. Доменные печи располагают в линию, а блок воздухонагревателей, литейный двор и пути чугуновозов и шлаковозов для каждой печи – под углом к этой линии.

- Конвейерная система загрузки печей. Литейный двор имеет форму круга. Пути для чугуновозов и шлаковозов располагаются по обе стороны, а блоки воздухонагревателей – под углом относительно линии печей.

ПРИНЦИП ДЕЙСТВИЯ ДОМЕННОЙ ПЕЧИ.

Рисунок 1. Схема доменной печи.

1 – колошник; 2 – шахта; 3 – распар; 4 – заплечики; 5 – горн; 6 – фурмы для вдувания воздуха; 7 – чугунная летка для выхода жидкого чугуна; 8 – шлаковая летка для выпуска шлака; 9 – загрузочная площадка; 10 – колокол для загрузки сырых материалов в доменную печь; 11 – отверстие для вывода колошниковых газов.

По наклонному пути шихту для плавки доставляют наверх и засыпают в печь через систему подачи.

Чтобы процесс горения кокса был интенсивным требуется большое количество воздуха. Его подогревают в специальных воздухонагревателях до 600 – 800 0 С и подают через щели в нижней части печи под давлением.

Получившийся чугун опускается вниз и выходит через чугунные летки. После этого чугун переправляют в специальных ковшах в сталеплавильный цех для дальнейшей переработки.

Жидкий шлак, который образуется в процессе выплавки над чугуном удаляют из доменной печи через шлаковую летку и используют в качестве материала для строительной сферы или в шлаковый отвал.

Доменная печь работает без перерыва. Снаружи она покрыта стальной оболочкой (кожухом), а с внутренней выложена специальной кладкой из высокопрочного кирпича, которая должна выдерживать высокие температуры и сопротивляться износу, вызванным постоянным трением.

ОБОРУДОВАНИЕ ДОМЕННОГО ПРОИЗВОДСТВА. ДОМЕННЫЕ КОЛОШНИКОВЫЕ ПОДЪЕМНИКИ

Этот вид оборудования доменного производства подает шихту в доменную печь. Они должны быть надежными и иметь высокую производительность.

Существует 2 основных способа подачи шихтовых материалов:

1. Скиповый.

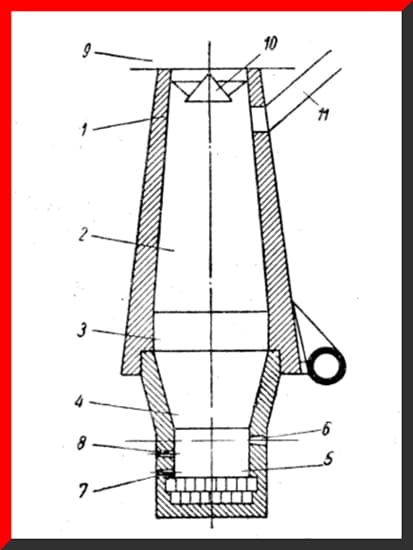

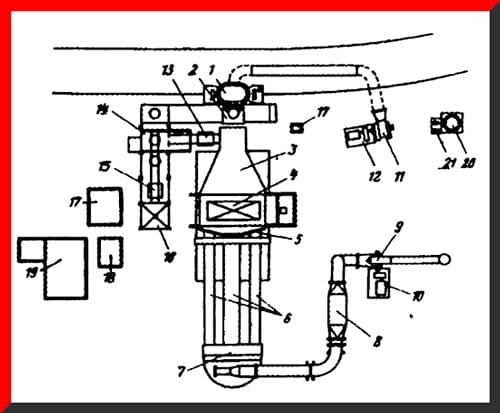

Рисунок 2. Схема скипового подъемника.

1 – скип; 2 – камера; 4 – клапан-щит; 5 – стационарный шарнир; 6, 7, 9 – рычаг; 8 — противовес; 10 – направляющий элемент; 12 – стационарный шарнир; 13 – упор.

Материал подают скипами из ямы бункерной эстакады. Каждый скиповый подъемник вмещает до 20 м 3 шихты, а скиповая лебедка может поднять до 39 т.

2. Конвейерный.

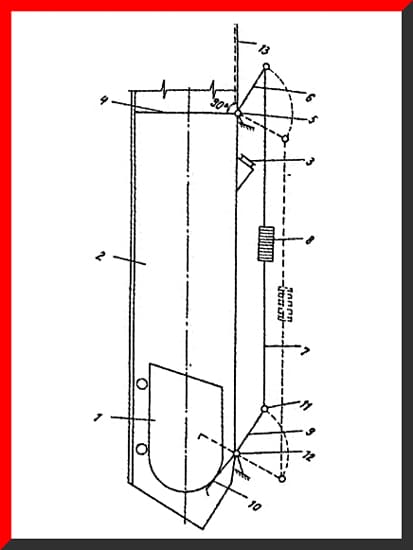

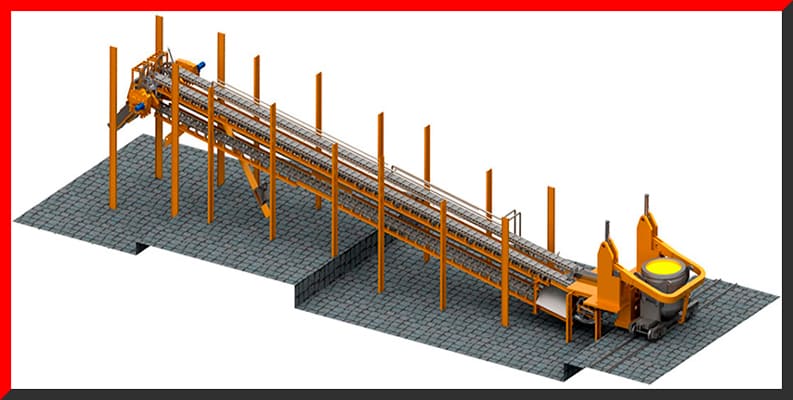

Рисунок 3. Схема конвейерного подъемника.

1 – барабан, который разгружает шихту в приемную воронку; 2 – приемная воронка; 3 – отклоняющий барабан; 4 – лента; 5, 6 – вращающиеся барабаны; 7 – приводная станция; 8 – хвостовой барабан; 9 – натяжная тележка; 10, 11, 12 – система блоков; 13 – лебедка; 14 – натяжная станция; 15 – канат.

Шихту загружают из распределительных бункеров на ленту, которая постоянно движется и перемещает груз на колошник доменной печи.

Этот способ имеет ряд преимуществ:

- проще обслуживать и ремонтировать машины, механизмы и агрегаты;

- нагрузки на несущие конструкции становятся меньше;

- стоимость строительства ниже, чем при использовании скипового метода;

- увеличивается производительная площадь вокруг доменной печи;

- доменную печь и систему загрузки шихты можно построить отдельно;

- период эксплуатации больше.

Конвейерная лента движется со скоростью 2 м/с. Производительность достигает 30 000 + т/сутки.

ОБОРУДОВАНИЕ ДОМЕННОГО ПРОИЗВОДСТВА. ЛИТЕЙНЫЙ ДВОР

Литейным двором называют строение с площадкой, которая примыкает к доменной печи и находится ниже леток. На площадке размещены желоба. По ним чугун и шлак перемещаются из печи для плавки чугуна в ковши чугуновозов и шлаковозов, либо к машинам для грануляции.

На площадке литейного двора находятся машины для обслуживания шлаковых и чугунных леток, желобов, фурменных приборов, а также пульты управления, запасы песка, глины и огнеупорных смесей.

Здание литейного двора выполнено в форме несущего металлического каркаса, который стоит на фундаменте и обшит железобетонными плитами. В крыше здания находится аэроционный фонарь.

План литейного двора исчисляется количеством леток и желобов, их расположением, типом, числом, а также местом локации мостовых кранов.

Бывают литейные дворы, где оборудование расположено в виде прямоугольника — чугунные летки расположены с одной или с двух сторон; и литейные дворы круглой формы.

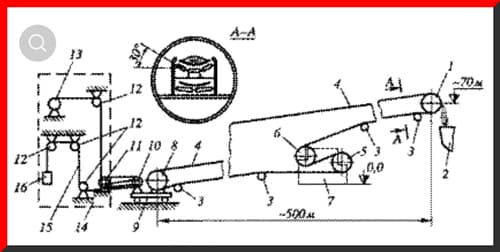

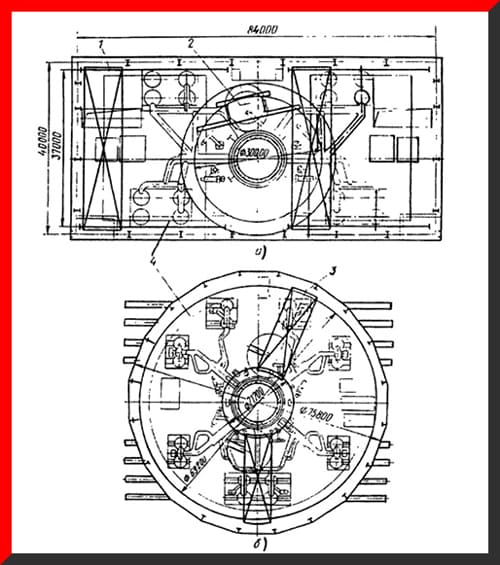

Рисунок 4. Схемы литейных дворов.

а – одностороннее или двустороннее расположение литейных леток; б – литейный двор круглой формы.

Оборудование доменного производства также включает в себя машины и механизмы литейного двора:

-

Механизмы для вскрытия чугунной летки. Их располагают на площадке, которая примыкает к горну доменной печи. Прямое назначение этого механизма – делать отверстия в леточной массе для того, чтобы чугун выходил наружу. По типу движения их разделяют на вращательные, ударные и ударно-вращательные.

Для уборки и переработки жидких продуктов доменной плавки также предусмотрено оборудование доменного производства – специальные машины и устройства:

• Чугуновозы. Чугуновозы перемещают жидкий чугун от доменной печи в сталеплавильный цех и в место разлива чугуна в чушки. По форме выделяют 3 разновидности чугуновозных ковшей: конические, грушевидные и сигарообразные. Конический вмещает 60 – 80 т, а грушевидный 100 – 140 т, отчего последний пользуется большей популярностью в металлургических цехах.

Рисунок 5. Чугуновоз.

• Шлаковозы. Шлаковозы перевозят жидкий шлак к агрегату грануляции или шлаковому отвалу.

Рисунок 6. Шлаковоз.

• Разливочная машина конвейерного типа. Предназначена для разливки жидкого чугуна.

Рисунок 7. Разливочная машина конвейерного типа.

• Агрегат грануляции чугуна. Жидкий чугун выливается из ковша и орошается струями воды, преобразовываясь таким образом в гранулы.

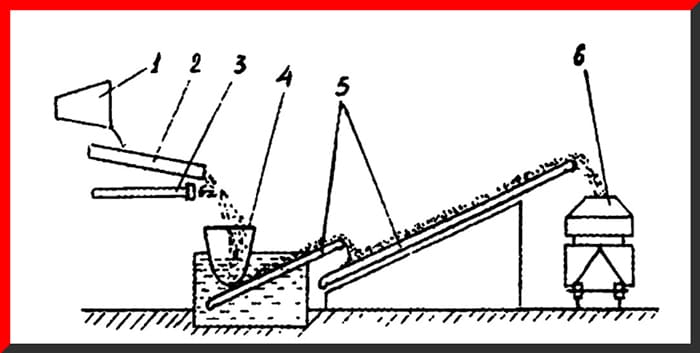

Рисунок 8. Схема механизма для гранулирования чугуна.

1 – ковш; 2 – наклонный разводной желоб; 3 – брызгалы; 4 – воронкообразный резервуар для гранул; 5 – наклонные конвейеры; 6 – место погрузки в железнодорожные вагоны.

• Устройство для грануляции шлака. Шлак перерабатывают сухой, полусухой и мокрой грануляцией.

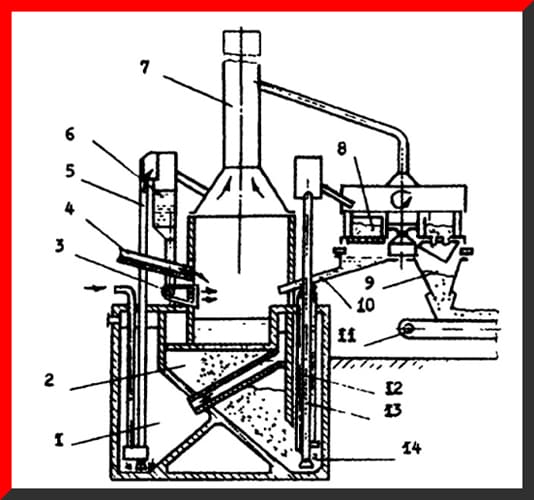

Рисунок 9. Схема установки мокрой грануляции.

1 – камера; 2 – бункер-отстойник; 3 – поток воды гранулятора; 4 – желоб; 5 – эрлифт; 6 – напорный бак; 7 – труба для отвода пара; 8 – обезвоживатель карусельного типа; 9 – бункер сушки; 10 – водосборник отфильтрованной воды; 11 – конвейер для транспортировки шлака; 12 – труба подачи воздуха; 13 – эрлифт; 14 – колодец.

Рисунок 10. Схема установки сухой грануляции.

1 – шлаковый ковш; 2 – промежуточный ковш; 3 – воздушный раструб и поддон; 4 – устройство для сбора шлаковаты; 5 – отбойная плита; 6 – плоские воздухопроводы; 7 – воздушный сепаратор; 8 – батарейный циклон; 9 – отсасывающий вентилятор; 10 и 12 – электродвигатели вентиляторов; 11 – вентилятор, который подает воздух на грануляцию; 13 и 15 – желоба для выброса шлака и его остатков; 14 – эрлифт; 15 – участок, где перерабатывают остатки шлака из промежуточного ковша; 16 – бункер; 17 – пульт управления; 18 – компрессорная; 19 – помещение для электрооборудования; 20 – градирня; 21 – водяной насос.

ОБОРУДОВАНИЕ ДОМЕННОГО ПРОИЗВОДСТВА ДЛЯ ПОДАЧИ ДУТЬЯ В ДОМЕННУЮ ПЕЧЬ И ОЧИСТКИ ОТ ПЫЛИ

В процессе работы печей важно, чтобы топливо горело постоянно. Для этого необходим непрерывный и равномерный приток раскаленного воздуха, прогретого до 1000 – 1400 0 С и подаваемого под давлением 0,2 – 0,5 МПа.

Воздух нагревают воздухонагреватели. Это агрегаты периодического действия регенеративного типа с внутренней или наружной камерой горения. Воздух в них нагревается от тепла, которое образуется в процессе сгорания газообразного топлива.

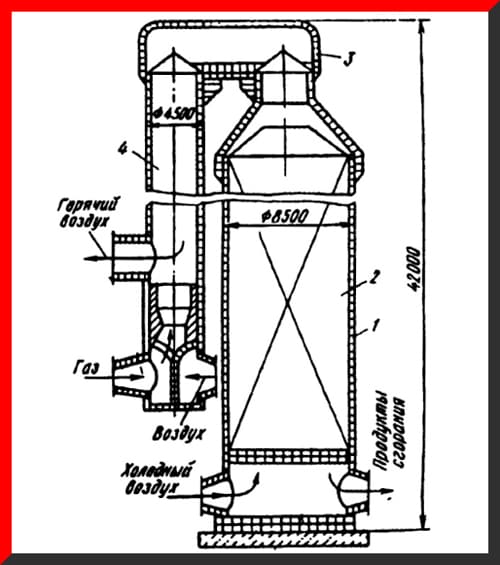

Рисунок 11. Воздухонагреватель с наружной камерой горения.

1 – насадочная камера; 2 – насадка; 3 – купол; 4 – камера горения.

Холодный воздух сюда нагоняют воздуходувными машинами. После нагрева горячее дутье подают по воздуховоду через фурменные приборы. Их еще называют воздушными фурмами.

Газовые горелки подают воздух и газ в камеру горения, смешивают там газы и проталкивают продукты сгорания через насадку воздухонагревателя.

Дроссельный клапан для газа и воздуха нужен для того, чтобы регулировать расход газа, который поступает в газовую горелку воздухонагревателя.

Перепускные клапаны тарельчатого типа применяют для того, чтобы снижать давление в воздухонагревателе перед тем как переключить с режима «нагрев» на режим «дутье» и обратно.

Дымовые клапаны тарельчатого типа отключают воздухонагреватель доменной печи от дымохода.

ОЧИСТКА ДОМЕННОГО ГАЗА

Доменный газ широко используют в виде горючего в разных аппаратах металлургического производства. Перед этим его тщательно очищают от пыли. Для этого применяют пылеуловители.

Для грубой очистки применяют аппараты в виде закрытых вертикальных резервуаров с коническими торцами, которые отделаны с внутренней стороны огнеупорным материалом.

Для полутонкой очистки используют скрубберы и трубы-распылители, которые функционируют по принципу улавливания пыли при смачивании ее водой.

Рисунок 12. Скруббер.

Для тонкой очистки газа применяют электрофильтры.

Атмосферные клапаны удаляют газ из печи и пылеуловителя в атмосферу.

Отсекающий клапан отделяет пылеуловитель от доменной печи.

Задвижки отключают агрегат газоочистки от общей газовой сети.

Сухую колошниковую пыль, охлажденную в пылеуловителе, удаляют при помощи транспортирующего конвейера, который одновременно увлажняет ее.

У компании ООО ЛипецкТехноЛит есть собственный цех литья, где мы применяем современные технологии в области изготовления стали, оборудования для металлообрабатывающей промышленности и запасных частей к нему.

У нас вы можете приобрести готовые дробеметные установки или заказать изготовление нестандартного оборудования по чертежам. Если нет чертежей – наши специалисты проведут исследование и предоставят присоединительные размеры перед изготовлением.

Производство филенчатых дверей: как это происходит

Внутренние двери имеют не только функциональное значение, но и полноправно участвуют в интерьерном дизайне. В расчёте на то, что они будут служить не одно десятилетие, их выбору и качеству установки, должно уделяться наибольшее внимание.

Несмотря на огромное разнообразие, особой популярностью в народе пользуются двери филёнчатые. Что это такое, и чем эта конструкция лучше щитового варианта? Как осуществляется производство, и выполняется остекление филёнчатой двери? По данным вопросам мы постараемся представить исчерпывающую информацию, подкрепит которую видео в этой статье.

- 1 Каркасно-щитовые двери: в чём преимущества

- 2 Филёнчатые полотна: особенности

- 2.1 Обвязка полотна

- 2.2 Лицевая отделка: что предпочесть

- 3.1 Как собирают полотно

- 3.2 Как делают филёнки

Каркасно-щитовые двери: в чём преимущества

Знакомясь с предложениями компаний, представляющих свою продукцию на суд потребителя, можно видеть, насколько огромным может быть ассортимент межкомнатных дверей. Изделия отличаются не только по материалу изготовления и дизайну, но и по вариантам лицевой отделки, эксплуатационным свойствам, и, конечно же, конструкционным особенностям.

- Как не запутаться в этом изобилии, и выбрать именно то, что нужно? Для этого необходимо, как минимум, понимать, как выглядит тот или иной тип двери. По большому счёту, полотна всех межкомнатных дверей делятся на две основных группы. Первый вариант – это щитовое, или как его ещё называют, глухое полотно, которое вы можете видеть на фото снизу.

- Щит может быть изготовлен из срощенных сосновых брусков, ДПС или фанеры, а сверху облицован шпоном. В зависимости от заполнения и качества лицевого покрытия, варьируется и цена изделий. Такие двери смотрятся солидно, и служат долго. К их достоинствам, относится так же простота установки полотен и врезки замков (см. Установка замка в межкомнатную дверь: профессиональная инструкция).

Единственно, что можно квалифицировать как минус, так это солидный вес, который обычно провоцирует проседание полотна. Да и внешний вид у глухих гладких полотен довольно простоват. Основной упор в их дизайне, делается на природную фактуру древесины или шпона, используемых при изготовлении изделий.

Филёнчатые полотна: особенности

Теперь рассмотрим, что такое филёнчатые двери, о которых и пойдёт речь в нашей статье. Они относятся ко второй группе, объединяющей в себе каркасно-щитовые конструкции. В них из деревянных брусков собирается только каркас. Заполняют его либо остеклением, либо щитовидными вставками небольшого формата, которые и носят название филёнки.

- Использование вставок даёт возможность избавить дверное полотно от недостатков, присущих щитовым изделиям. За счёт филёнок снижается вес изделия, его стоимость. Но самое главное — значительно улучшается внешний вид полотен, которые получают при этом интересную рельефную поверхность.

- В данном случае, красота двери больше зависит от количества и формы филёнок, чем от природных качеств древесины. Кстати, изготовление филёнчатых дверей может и вовсе обходиться без неё. Листовой МДФ – прекрасный и недорогой материал, из которого сегодня изготавливают подавляющее большинство межкомнатных дверных блоков.

- Листы, используемые в производстве, могут иметь ламинированную, шпонированную или окрашенную поверхность. Тем не менее, двери могут быть изготовлены и из простого материала, без лицевой отделки – так называемый, вариант «под покраску». Именно такие двери чаще всего и устанавливают в квартирах многоэтажек, сдаваемых в эксплуатацию с черновой отделкой.

Самое интересное, что изготовить филёнчатые двери своими руками хоть и непросто, но вполне возможно. Для этого нужно лишь иметь соответствующий инструмент, навыки работы с ним, и необходимую информацию, которой мы с вами охотно поделимся.

Обвязка полотна

Как уже было сказано, филёнчатое полотно состоит из каркаса (рамы, обвязки) – кому какое определение нравится, а так же прикрепляемых к нему вставок. Все нагрузки каркас принимает на себя, поэтому он должен быть сделан так, чтобы полотну была обеспечена поперечная и продольная жёсткость, устойчивость к механическим воздействиям.

- Поэтому, производство филёнчатых дверей предполагает использование для этой цели хорошо высушенной древесины, или МДФ. Рама состоит минимум из пяти брусков, что вполне обеспечивает ей пространственную жёсткость. Два из них – это стойки, два — горизонтальные элементы (нижняя и верхняя царга), и одна поперечина (средник), которая отделяет нижнюю треть полотна, либо делит его пополам.

Обратите внимание! Одним из вариантов каркасно-щитовых дверей являются царговые конструкции. В них царги являются не только элементами обвязки, но и заполнения. То есть, из них полностью набирается полотно. Царги в филёнчатых дверях – это только элементы каркаса (обкладка), в которых предусмотрены пазы для соединения с филёнками.

- Стыковка этих деталей производится только шиповым способом или нагелями, что уберегает изделие от температурных деформаций. Вам может показаться, что бесклеевые соединения ненадёжны, но это, поверьте, совсем не так. Сама филёнка никаких нагрузок не несёт, а выполняет лишь декоративную роль — и всё-таки она достаточно прочна, так как имеет толщину не меньше 18 мм.

Так как филёнка – это профильное изделие, которое может иметь не только прямоугольную, но и криволинейную конфигурацию, то понятно, что сложность исполнения двери зависит от количества вставок. Это не может не влиять и на стоимость изделия: у бюджетных изделий максимум одна-две филёнки, в дорогих вариантах межкомнатных дверей, их может быть шесть, или даже восемь. Ну а дизайны входных дверей, нередко предусматривают и вдвое большее их количество.

Лицевая отделка: что предпочесть

С конструкцией каркасно-щитовых дверей мы разобрались, теперь уделим внимание такому вопросу, как лицевая отделка. Какой вариант всё-таки лучше: покраска, ламинирование, или шпонирование? С дверями, изготавливаемыми из цельной древесины, всё просто — их поверхность шлифуют, иногда тонируют, а затем лакируют.

- Использование в производстве ДВП и прочих производных древесины, предполагает более солидную отделку поверхности, которая, как правило, имитирует рисунок дерева. Сделать это можно только путём ламинирования или шпонирования материала. В первом случае, для этой цели используется декоративное покрытие под названием ламинатин.

- Если сказать кратко – это бумага с напечатанным на ней рисунком дерева, пропитанная смолами и наклеенная на подложку. Древесный листовой материал прогоняют через специальный станок, на котором установлен рулон ламинатина. Приклеивание осуществляется под нагревом и давлением, после чего уже листы МДФ кроятся на заготовки.

- Что касается шпона, то это уже не бумага, а тонкий слой древесины, который снимается с оцилиндрованного бревна. На изготовление шпона идут только ценные породы древесины. Этот материал может быть как рулонным, так и листовым. Но листы, как правило, небольшие, так как их ширина соответствует окружности бревна.

- Фанерование – так правильно называется процесс оклейки ДСП шпоном, и дальше вы поймёте, почему. Сначала отбирают листы с одинаковым рисунком, укладывают в стопку и с помощью лезвия, и ровно обрезают края. Для оклейки листов большого формата, куски шпона в прямом смысле сшивают и склеивают между собой.

- Материал, предназначенный для отделки внешней стороны дверного полотна, имеет многослойную структуру. Он склеивается из трёх листов шпона. Тот, который пойдёт на внешнюю сторону подгоняется по рисунку так, чтобы он был зеркальным отображением.

- Средний лист обмазывается клеем с двух сторон, а уже наружные элементы приклеиваются к нему, проходя через горячий пресс. Получается своеобразная трёхслойная фанера, отчего этот процесс и получил название «фанеровка». На заключительном этапе материал шлифуют и лакируют, а затем уже облицовывают им дверное полотно.

- Кстати, шпонированные двери совсем необязательно должны быть изготовлены из ДСП или МДФ, которые лишь с натяжкой можно назвать экологически чистыми. Это может быть и натуральная древесина, только более дешёвая сосна, облицованная, допустим, дубовым шпоном.

Современное оборудование, используемое на фабриках по производству дверей, позволяет соединять шпон с основой очень надёжно, так что можно быть уверенными, что со временем ничего не отклеится. Случайные царапины такому покрытию тоже не грозят, поэтому можно с полной уверенностью утверждать, что шпонированные двери – это лучший вариант по соотношению цены и качества.

Организация производственного процесса

Дверные полотна щитового типа, собирают из срощенных сосновых брусков, а это не только утяжеляет дверь, но и увеличивает расход материала. Использование таких элементов, как филёнки, позволяет максимально упростить и удешевить процесс, поэтому производители, особенно начинающие, делают основную ставку именно на филёнчатые двери.

- Если вы решили наладить производство дверей в качестве малого бизнеса, то информация, которую мы предлагаем в данной статье, будет для вас хорошей подмогой. Конечно, одними бытовыми столярными инструментами тут не обойтись.

- Как минимум, тут нужна циркулярная пила, фрезер, и станок форматно-раскроечный, основными функциями которого является формирование идеально ровного реза. По внешнему виду он напоминает пилораму, но там пиломатериал свободно движется, а здесь жёстко зафиксирован относительно режущих поверхностей.

- Подобное оборудование оснащено быстрореагирующими механизмами, и при работе с ним важно не забывать о технике безопасности. Не следует начинать работу на станке, или пользоваться ручным вариантом того же фрезера или торцовочной пилы, если вы не изучили его устройство, правил эксплуатации, не убедились в его исправности.

- Инструкция производителя – это главный документ, который нужно изучить, что называется: «от корки, и до корки». Если вы собираетесь наладить производство, и закупили станки, к работе с ними могут быть допущены только те люди, которые прошли обучение, и имеют удостоверяющий этот факт документ.

Когда речь идёт об изготовлении одной или нескольких дверей для себя, можно попробовать обойтись верстаком, стуслом, ножовкой и стамеской, но без фрезера, хотя бы и ручного, красивую филёнку сделать не получится. Кстати, наклеить на поверхность ламинатин, или шпон, тоже можно вручную, и при желании вы легко найдёте обучающий видеоролик.

Как собирают полотно

Итак, мы уже говорили, что рама филёнчатой двери собирается минимум из пяти брусков, а просветы между ними заполняются филёнками.

А вообще, количество вставок зависит от промежуточных поперечин или стоек. Они как бы расчерчивают плоскость полотна на прямоугольники, и чем их больше, тем мельче по размеру будут филёнки.

- Количество вставных элементов при этом тоже увеличивается. На представленном ниже примере, вы видите, что у дверей не один средник, а два, что дало возможность предусмотреть дополнительную вставку. Как видите, и остеклённая, и неостеклённая двери приобретают при этом более элегантный внешний вид.

- К производству филёнок приступают только после того, как все заготовки для наружной обвязки каркаса изготовлены, а сам он частично собран. Собственно говоря, в первую очередь соединяют одну стойку с порожным и верхним профилем. Во избежание отклонений в размерах, средники нарезают после замера, по факту.

- Сначала отрезают брусок нужной длины, и нарезают на его торце шип, чтобы можно было установить его в паз рамы. Далее делают примерку: вставив средник в рамку, делают по уровню карандашную отметку, и только тогда нарезают шип на втором торце. Чем больше филёнок будет на полотне, тем больше средников придётся установить.

Горизонтальные элементы всегда по длине соответствуют ширине двери. Если нужно установить промежуточные стоечки, то их длина равна расстоянию между двумя поперечными средниками.

Порядок сборки по умолчанию всегда такой: сначала ставятся более крупные элементы, а потом более мелкие. После того, как внутренность полотна будет заполнена, её закрывают второй стоевой деталью.

Как делают филёнки

Размеры будущих филёнок замеряются также по факту — после того, как на каркас полотна установлены горизонтальные средники. Если на полотне предусмотрено несколько одинаковых филёнок, то лучше всего отрезать шаблонную рейку и ориентироваться при замерах на неё.

- Отрезая её, нужно уменьшить величину на 5-6 мм, чтобы дать рейке свободно двигаться в каркасе, не упираясь в обвязку. Однако при движении шаблонная рейка не должна выходить из пазов. Таким образом, при температурном расширении готового полотна, его детали смогут свободно смещаться, и можно избежать деформации.

- Теперь нужно изготовить шаблон филёнки. Его вырезают из куска оргалита, или фанерки, примеряют в ячейку каркаса полотна, и только потом приступают к изготовлению самой филёнки. Наличие хорошо выверенного шаблона упростит процесс вырезания филёнок, сократит время, которое понадобилось бы для многократных замеров и подгонки. И чем сложнее форма филёнок, тем ценнее шаблон.

- После того, как вырезана заготовка под филёнку, наступает самый ответственный момент. Ведь это профильное изделие, которое и составляет всю красоту филёнчатой двери. Этот самый профиль называется фигарейным полем, и чтобы его нарезать, нужна специальная насадка на фрезу. Варианты обработки торцов этой детали могут быть разными, после чего кромки будут иметь различный профиль.

Суть обработки заключается в том, чтобы толстые прямоугольные торцы детали превратить в изящные гребни, называемые фигареями, которые легко войдут в пазы обвязки. В процессе фрезерования, с торцов заготовки снимается объёмная часть, в результате чего кромки утончаются.

Их подшлифовывают, вставляют филёнку в каркас, а затем прижимают калевками, похожими на штапик. В заключение, с изделия удаляют пыль, полотно грунтуют и приступают к финишной отделке.

https://drobemet48.ru/oborudovanie-domennogo-proizvodstva/