Кокс

Первоначально коснемся определения, что же все-таки такое кокс. Сразу же условимся, что видов кокса много (торфяной, пековый, нефтяной и даже американского басс-гитариста зовут Билли Кокс) и в настоящей статье мы будем рассматривать каменноугольный кокс, который получил наибольшее распространение в металлургической отрасли и в частности в доменном производстве.

- Кокс (англ. Coke) — твердый горючий остаток, образующийся при нагреве органических веществ (главным образом угля) без доступа воздуха. Кокс используется в качестве топлива и восстановителя в доменных печах (металлургический словарь УкАС)

- Кокс каменноугольный (от нем. Koks) — твёрдый пористый продукт серого цвета, получаемый путем коксования каменного угля при температурах 950—1100оС без доступа воздуха.

Химический состав кокса характеризуется массовой долей различных элементов в органическом веществе и содержанием минеральных примесей. Что касается показателей химического состава кокса (содержание летучих веществ, золы, серы, металлов и воды), то при обработке и транспортировании они практически не изменяются. Важнейшими из них при рассмотрении закономерностей окислительной регенерации являются химический состав кокса, его структура и дисперсность, а также распределение отложений по грануле катализатора.

Что такое кокс?

Вместе с тем на результаты доменной плавки оказывает влияние химический состав кокса — содержание золы; еще большее значение имеет содержание серы, а в отдельных случаях фосфора.

Обычно кокс имеет следующий химический состав 82 — 88 % твердого (нелетучего) углерода, 10 — 15 % золы, 0,5 — 1,8 % серы. Химический состав кокса зависит от природы каменных углей.

Кокс имеет достаточную пористость (до 50 %) и хорошую горючесть. Теплота сгорания равна 27,2 — 31,4 МДж / кг.

К основным областям применения кокса можно отнести.

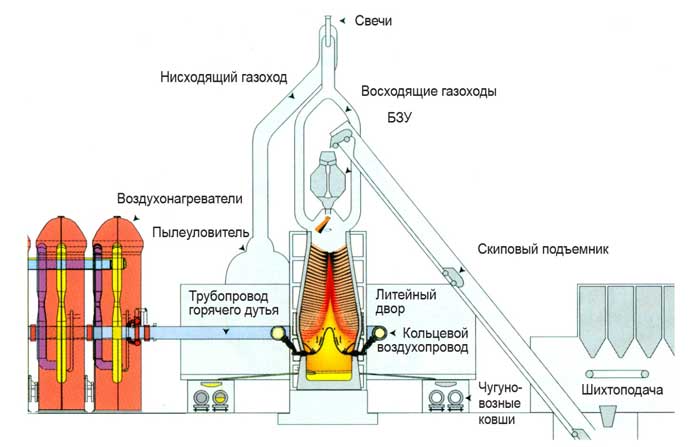

- Выплавка чугуна (доменный кокс) — как высококачественное бездымное топливо, восстановитель железной руды, разрыхлитель шихтовых материалов.

- В литейное производство (литейный кокс) — как ваграночное топливо.

- Химическая и ферросплавная промышленность (специальные виды кокса).

- Для бытовых целей (бытовой кокс).

Доменный кокс должен иметь размеры кусков не менее 25—40 мм при ограниченном содержании кусков менее 25 мм (не более 3 %) и не более 80 мм. Такие размеры кусков связаны с тем, что доменная печь является печью шахтного типа в которой происходит противоток отходящих газов и шихтовых материало. Если куски кокса будут менее требуемого они будут выносится из печи вместе с отходящими газами.

Литейный кокс по размерам кусков крупнее доменного; наиболее пригоден продукт, в котором присутствуют куски менее 60—80 мм. Главное отличие литейного кокса от доменного — малое содержание S, которое не должно превышать 1 % (в доменном коксе до 2 %).

В промышленности ферросплавов используют мелкий кокс (например, фракцию 10—25 мм), при этом в отличие от доменного и литейного производств предпочитают применять продукт с большой реакционной способностью.

Бытовой кокс применяется для удовлетворения бытовых нужд, в частности отопления. Требования по прочности к бытовому коксу менее жесткие, чем к доменному и литейному.

Во всех приведенных выше производствах лучшее сырье — наиболее прочный малозольный и малосернистый кокс, который содержит небольшое количество мелких фракций.

В настоящее время мировое производство каменноугольного кокса составляет около 500 млн т/год.

В Алтайском крае международная металлургическая компания Группа НЛМК приступила к модернизации производства на одном из крупнейших коксохимических предприятий России — Алтай-Коксе.Внедрение технологии трамбования угольной шихты позволит существенно повысить качество выпекаемого в Заринске кокса, снизить себестоимость и улучшить экологические параметры производства. Как сообщили в управлении Алтайского края по промышленности и энергетике, инвестиционный проект стоимостью 3,3 млрд рублей будет реализован на самой современной пятой коксовой батарее предприятия, запущенной в 2006 году.

— Это будет уникальный опыт для коксохимической отрасли, — подчеркивают в Алтай-Коксе. — Ведь до нас такую технологию применяли только на строящихся коксовых батареях. Мы первыми решили ее внедрить на действующем производстве — пятой коксовой батареи проектной мощностью 1,1 млн тонн в год, которая обеспечивает четверть всего производства предприятия.

Суть технологии трамбования в том, что угольную шихту загружают в коксовую печь не традиционным способом – насыпью сверху, а горизонтально в виде предварительно уплотненного угольного брикета. Утрамбованные частицы лучше спекаются, увеличивая горячую прочность кокса, повышая его устойчивость к механическим воздействиям при транспортировке и загрузке в домну.

Такой метод позволит решить сразу две задачи – повысить качество кокса и снизить его себестоимость за счет использования более дешевых марок коксующихся углей. В результате возрастет эффективность доменного производства НЛМК.

Каменноугольный кокс

Кроме того, обновленная батарея будет оснащена современными системами сбора и очистки отходящих газов, что улучшит и экологические показатели производства.

В рамках реализации инвестиционного проекта для коксовой батареи построят новую угольную башню с трамбовочными устройствами, установят конвейеры и машины для загрузки спрессованной шихты в печи. Приступить к пусконаладочным работам на предприятии планируют осенью 2019 года.

Справка: Группа НЛМК — вертикально-интегрированная металлургическая компания, крупнейший в России и один из самых эффективных в мире производителей стальной продукции. ОАО «Алтай-Кокс», входящее в Группу НЛМК – одно из крупнейших коксохимических предприятий России. На его долю приходится 15% всего кокса, производимого в стране.

Использование — кокс

Использование кокса часто приводит к резкому местному перегреву и загрязнению газового потока сернистыми соединениями.

Использование коксов для различных целей зависит в основном от их физико-химических свойств.

Использование кокса в качестве топлива для газогенераторов, паровых котлов и для отопления до недавнего времени было средством главным образом экономической утилизации коксовой мелочи.

Эффект использования кокса характеризуется его расходом на единицу веса получаемого чугуна.

При использовании кокса из тяжелых нефтяных остатков в смеси с пиролизным целесообразно применять первый в виде более крупных фракций. На рис.

Что такое кокс

64 приводятся значения коэффициента прочности частиц для кокса из крекинг-остатка туймазинской нефти при различных давлениях.

При использовании кокса в вагранках реакция газификации является вредной, потому что она расходует кокс и охлаждает вагранку, причем образующаяся окись углерода ( СО) не может быть использована. Корреляция между качеством кокса и его реакционной способностью, измеренной в обычных условиях, не была найдена.

При использовании кокса в промышленности его предварительно прокаливают при 1200 — 1300: на алюминиевых заводах — во вращающихся печах в течение 30 — 45 мин. При этом резко возросло количество кусков размером 4 — 25 мм. У пекового кокса разрушались только куски размером свыше 50 мм и за счет этого возрастало количество кусков размером 25 — 50 мм.

При использовании кокса в производстве алюминия все перечисленные минераданые примеси переходят в состав алюминия и ухудшают его электропроводность.

При использовании кокса в других отраслях промышленности ( производство электродов, анодов) он должен пройти стадию прокалки при температурах 1200 — 1300 С. После высокотемпературной обработки кокса уменьшается образование трещин, которые получались бы при обжиге электродов, изготовленных из непро-каленного кокса в результате выделения летучих веществ.

При использовании кокса в промышленности его предварительно прокаливают при 1200 — 1300: на алюминиевых заводах — во вращающихся печах в течение 30 — 45 мин. При этом резко возросло количество кусков размером 4 — 25 мм. У пекового кокса разрушались только куски размером свыше 50 мм и за счет этого возрастало количество кусков размером 25 — 50 мм.

При использовании кокса из тяжелых нефтяных остатков в смеси с пиролизным целесообразно применять первый в виде более крупных фракций.

Страницы: 1 2 3 4

Производство кокаина: конвейер смерти

Кокаин – один из самых дорогостоящих видов психостимуляторов. Так как производство кокаина представляет собой сложный и длительный процесс, психостимулятором до сих пор остается «наркотиком богачей». К сожалению, даже самое дорогое психоактивное вещество способно нанести человеку непоправимый вред.

Основа кокаина: кустарник Кока

Семейство эритроксиловых насчитывает более 250 видов кустарников и деревьев. Среди всего разнообразия этих тропических растений примерно 17 видов может быть использовано для производства кокаина. При этом, лишь несколько видов применяют для изготовления наркотика. Так, кокаиновый куст или куст Кока, считается наиболее выгодным растением для производителей кокаина.

Кокаиновый куст растет в Южной Америке, Индии и Африке. Примерно 4-6 раз в год листья растения собирают для дальнейшей обработки. Стоит отметить, что психостимулирующее действие кокаинового куста было замечено тысячи лет назад. Тогда листья растения жевали, либо курили, предварительно высушив. Такие процедуры дарили коренным жителям Южной Америки чувство бодрости и прилива энергии, делали их неутомимыми и непобедимыми в бою. Племена индейцев верили, что растение помогает связаться с миром духов, а также дарит человеку свои жизненные силы, защищая его тело и душу.

Лишь в 1860 году растение, переправившись через океан, стало известно в Англии. Сначала европейцы употребляли листья коки традиционным образом – жевали либо курили их. Со временем прогресс позволил получить чистый кокаин в форме порошка. Именно с этого момента по миру начала распространяться эпидемия кокаиновой зависимости. Все дело в том, что естественный источник наркотика – лист кокаинового куста, не несет в себе большого количества психостимулятора. Эффект от жевания растения можно сравнить с бодрящим влиянием на организм кофеина. Употребление же чистого кокаина мгновенно приводит к развитию зависимости и влечет за собой массу проблем с физическим и психическим здоровьем.

Современная техника производства кокаина

Кустарное производство кокаина практически невозможно, так как изготовление наркотика требует серьезных знаний в области химии и специального оборудования.

Кропотливый процесс изготовления стимулятора начинается со сбора листьев коки и их измельчения. Далее кусочки листьев растираются и смешиваются со спиртом. Чтобы удешевить и ускорить производство могут также использовать раствор бензина или керосина. В результате этой процедуры получается жидкость, содержащая неочищенный кокаин и восковые частицы.

Следующий этап производства кокаина – очищение раствора, устранение примесей и восковых частиц. Для этого жидкость нагревается и резко охлаждается, что способствует естественному отделению лишних веществ.

С помощью кислотных смесей из очищенной жидкости извлекают алкалоид кокаина. Полученное вещество обрабатывается керосином. Результатом удаления керосина становится «сырой кокаин» – влажная масса, состоящая из кристаллов наркотика. В дальнейшем так называемую кокаиновую пасту обрабатывают метиловым спиртом и серной кислотой. Благодаря этой процедуре производители получают продукт на 60% состоящий из чистого кокаина. На этой стадии наркотик носит название крэк и его уже могут использовать для курения.

Для получения еще более чистого порошка основу кокаина преобразуют в химическую соль. Благодаря этому наркотик не теряет своих свойств на протяжении длительного времени. Кроме того, химическую соль можно растворять в воде и использовать для инъекций.

Многомиллиардная нарко-индустрия строится на боли, мучениях и смертях бесчисленного количества людей.

Кокс в металлургии и для чего нужен литейный кокс

Ежегодно миллионы людей сходят с ума или умирают от передозировки кокаином. Вот почему так важно внимательно относиться к любым изменениям в поведении ваших близких. заподозрив зависимость у родного человека, найдя в его вещах следы наркотика — немедленно обращайтесь за помощью к специалистам реабилитационного центра.

Кокс представляет собой твердый матово- черный пористый продукт. Из тонны сухой шихты получают 650–750кг кокса. Он используется, главным образом, в металлургии, а также для газификации, производства карбида кальция, как реагент и топливо в ряде отраслей химической промышленности. Широкое применение кокса в металлургии определяет основные предъявляемые к нему требования. Кокс должен обладать достаточной механической прочностью, т.к. в противном случае он будет разрушаться в металлургических печах под давлением столба шихты, что приведет к увеличению сопротивления движению газов, расстройству хода доменной печи. Кокс должен иметь теплотворную способность 31400- 33500 кдж/кг.

Качество кокса характеризуется также содержанием в нем серы, золы, влаги и выходом летучих.

Коксовый газ получается в количестве 310-340 м3 на тонну сухого угля. Состав и выход

коксового газа определяется температурой коксования. Из камеры, в которой происходит коксование, выходит так называемый прямой коксовый газ, содержащий газообразные продуты, пары каменноугольной смолы, сырого бензола и воды. После удаления из него смолы, сырого бензола, воды и аммиака получается так называемый обратный коксовый газ, который используется как сырье для химического синтеза. Помимо этого коксовый газ применяется как промышленное топливо.

Каменноугольная смола – вязкая черно-бурая жидкость, содержащая около 300 различных веществ. Наиболее ценными компонентами смолы являются ароматические и гетероциклические соединения: бензол, толуол, ксилолы, фенол, нафталин и др. Выход смолы составляет 3-4% веса коксуемого газа.

Применение кокса

Выход сырого бензола составляет 1.1% от количества угля.

Надсмольная вода представляет собой слабый водный раствор аммиака и аммонийных солей с примесью фенола, пиридиновых оснований и некоторых других продуктов. Из надсмольной воды при ее переработке выделяется аммиак, который совместно с аммиаком коксового газа используется для получения сульфата аммония и концентрированной аммиачной воды.

ПКГ – прямой коксовый газ, СБ – сырой бензол, КУС – каменноугольная смола, ОКГ-

обратный коксовый газ

Дата публикования: 2014-11-04; Прочитано: 958 | Нарушение авторского права страницы

KOKC (а. соke; н. Koks; ф. соke; и. соque, соk) — искусственное твёрдое топливо повышенной прочности; получается при нагревании природных топлив или продуктов их переработки до температур 950-1100°С без доступа воздуха. В зависимости от вида сырья различают каменноугольный, электродный пековый и нефтяной кокс.

Получение кокса

Основное количество кокса получают из каменного угля. Производство каменноугольного кокса возникло в 18 веке, когда понадобилось заменить становившийся всё более дефицитным древесный уголь для доменных печей.

№20. Как получают кокс и где его используют?

Первая промышленная плавка на коксе выполнена в Великобритании в 1735. К 1983 мировое производство кокса около 360 млн. т.

Кокс каменноугольный

Каменноугольный кокс представляет собой куски различных размеров от блестящего серебристого до матового тёмно-серого цветов. Выход его при коксовании каменных углей (шихт) около 75-78%. Отличительные особенности: высокая пористость (40-50% его объёма), содержание в горючей массе углерода свыше 97%, выход летучих не более 1-1,5%. Зольность кокса зависит от зольности исходной угольной шихты и, как правило, не должна превышать 10-12%. Содержание влаги зависит от способа его тушения: при мокром — до 2-4%, при сухом — до 1%. Средняя теплота сгорания на горючую массу товарного кокса 29-31 мДж/кг. Важнейшие технологические свойства кокса — гранулометрический состав и механическая прочность. Механическая прочность кокса определяется по выходу крупных классов (>25 мм или >40 мм) и мелких (25 мм) и 70-80% (по классу >40 мм). На производство 1 т кокса расходуется в среднем 1,3 т шихты. Затраты на сырьё в себестоимости кокса около 90%. При коксовании углей получается большое количество сырья для химической промышленности: 10-15% коксового газа, до 1% сырого бензола, около 3% смол. Главный потребитель крупных классов кокса (свыше 80% всего вырабатываемого кокса) — чёрная металлургия. Крупный кокс используют также в цветной металлургии для выплавки меди, свинца, никеля, в химической промышленности как восстановитель для получения сульфида натрия, цинковых белил, углекислого газа, сухого льда, для обжигаизвестняка, коммунально-бытовыми и промышленными потребителями — в качестве высококалорийного бездымного топлива и др. Средний по крупности кокс (5-25 мм) применяют в электротермическом производстве для получения различных ферросплавов, карбида кальция, цинка, жёлтого фосфора и др., мелкий кокс (до 5 мм) — в качестве топлива.

Нефтяной кокс

Нефтяной кокс получают коксованием жидких нефтяных остатков и пеков, при крекинге и пиролизе продуктов перегонки нефти, электродный пековый кокс — коксованием высокоплавкого каменноугольного пека. Нефтяной и электродный пековый кокс — основное сырьё для производства электродов. Нефтяной и электродный пековый кокс имеют по сравнению с каменноугольным очень низкую зольность, как правило, не выше 0,3% (до 0,8% у нефтяного кокса).

Роль коксующегося угля и каменноугольного кокса в современной энергетике и металлургии

volmettrading.com

Уголь – один из важнейших видов ископаемого топлива, на базе которого столетия назад и была создана индустриальная промышленность. Как и все виды сложных химических соединений, он подразделяется на различные виды, типы и классификации, прежде всего, по своим теплотворным способностям. Особую ценность представляет здесь антрацит, но и коксующиеся угли играют важную роль в металлургии и энергетике.

Что такое коксующийся уголь и что такое кокс?

Внесём необходимую ясность в используемые определения, так как авторы многих публикаций не считают нужным различать между собой понятия «коксующегося угля» и «кокса». И совершенно напрасно. Ведь разница между двумя этими видами топлива на протяжении двух с лишним веков не давала промышленникам шансов должным образом организовать металлургическую индустрию – становой хребет экономики.

Коксующийся уголь

Среди различных сортов угля особо выделяется коксующийся (или металлургический), пригодный для производства качественного кокса. Доля его в общем количестве добываемого каменного угля составляет 10-20%.

В отличие от энергетического угля (низкокалорийный, предназначен для сжигания в топках котлов энергетических установок), коксовый (высококалорийный) содержит в своём составе витрен. Это вещество, спекающее (склеивающее) под воздействием высокой температуры мельчайшие частицы угля в единую массу. Чем выше его содержание в коксующемся угле, тем более качественным получается конечный продукт – кокс.

Кокс

Каменноугольный кокс – это итоговый результат процесса коксования каменного угля. Обычно он представляет собой серую массу, состоящую из отдельных твёрдых, пористых элементов, по форме напоминающих камни некрупного размера. Коксование (переработка топлива во время нагрева без доступа воздуха) необходимого сорта угля выполняется в условиях:

- высоких температур 950°-1100° С;

- отсутствия доступа кислорода;

- продолжительности процесса на протяжении 14-18 часов.

Применение в металлургии

Своему появлению на свет каменноугольный кокс обязан именно металлургии, где он впоследствии по праву занял место основного (нередко и единственного) вида топлива.

История относит нас к XVI-XVIII векам, когда, в связи с вырубкой лесных массивов, металлурги вынуждены были перейти на сжигание каменного угля, предназначенного для плавления в доменных печах. Однако все их попытки были безуспешными до тех пор, пока английский промышленник-металлург Абрахам Дарби I в XVIII веке не догадался создать и применять для этих целей каменноугольный кокс. В 1735 году его сыну Абрахаму Дарби II удалось выплавить металл в домне с помощью каменноугольного кокса.

Процесс коксования

С тех пор кокс стал одним из основных компонентов в технологиях выплавки стали и чугуна. Производят его в коксовых печах (размер – 12-15 x 4-6 x 0,5 м), объединяемых с целью сокращения тепловых потерь по 40-70 штук в коксовые батареи.

Процесс производства следующий:

- Подготовка сырья, включающая в себя очистку каменного или битуминозного угля от примесей и древесины.

- Сушка при температуре в 100°-120°С.

- Нагрев угольной массы до 300°-350°С.

- Размягчение и плавление под воздействием температуры в 350°-500° С.

- Образование полукокса путём затвердевания расплава при температуре в 500°-600°С.

- Прокаливание на протяжении нескольких часов в условиях температуры в 600°-1100°С. Итогом становится удаление летучих компонентов и превращение аморфного углерода в кристаллический графит.

Процессы перекристаллизации и спекания повышают твёрдость конечного продукта по сравнению с первоначальным сырьём в 30-40 раз.

Роль каменноугольного кокса в металлургическом производстве

Благодаря своим уникальным качествам каменноугольный кокс находит широкое применение в металлургии. Здесь он незаменим, так как практически идеально подходит под существующие технологии. А всё потому, что в сравнении с углём (фактически его прародителем) он более чист, обладает наибольшей теплотворной способностью и горит при более высокой температуре – 1600°С (уголь горит при 900°-1100° С).

Кокс активно используется на различных стадиях литейного, доменного, кузнечного, электродного производства, а именно в:

- выплавке чугуна;

- обогащении шихты;

- восстановлении железной руды;

- литейном производстве в качестве ваграночного топлива.

Помимо этого, кокс применяется для науглероживания в процессе выполнения инновационной технологии по пылеугольному вдуванию топлива.

Мировое производство каменноугольного кокса (на 60-70% сосредоточено в Китае) достигает порядка 550-650 млн т в год. В 2016 году на выплавку 1 628 млн т стали было израсходовано 800 млн т кокса. А для производства одной тонны чугуна его обычно требуется ориентировочно 0,4 т.

Влияние каменноугольного кокса на качество продуктов металлургии

Сегодня говорить о каком-либо качестве металлургической продукции без повсеместного применения каменноугольного кокса просто не приходится. Ведь именно с его помощью в печи выполняются наиболее важные функции:

- генерация процессов горения (для плавления и восстановления железорудных материалов);

- формирование газопроницаемых структур;

- создание в нижней части печи прочной и одновременно проницаемой для расплавленных материалов структуры – коксовой насадки, выступающей в роли единственной твёрдой и пористой конструкции. Она поддерживает весь столб шихты в условиях температуры в 2000 °С.

Вопрос настолько сложный, огромный по своим масштабам, важный, и многогранный, что ещё в 1930-е годы в нашей стране был организован Восточный научно-исследовательский углехимический институт (ВУХИН). На основе его технических заданий и проектов введена в эксплуатацию значительная часть коксохимических предприятий России, Казахстана, Ирана, Индии и Китая. Отметим, что одним из наиболее своеобразных результатов работы множества научно-исследовательских центров стало уменьшение расходования кокса на протяжении последних 50 лет в доменном производстве. Это всё-таки свидетельствует об обеспечении здесь наиболее эффективных условий его применения.

В энергетике

energypolicy.ru

В энергетической отрасли ситуация несколько иная по сравнению с металлургией.

Использование коксующегося угля на электростанциях

Здесь коксующийся уголь, наряду с другими сортами угля и иными углеводородами, используется в качестве топлива. Его сжигают в топках для того, чтобы произвести пар, энергия которого заставляет вращаться турбину. Турбина приводит в движение генератор, вырабатывающий электрический ток. Также в дроблёном виде в котельных или в быту для организации отопления находит применение производимый из коксующегося угля кокс.

Эффективность и экономичность этого источника энергии

Экономическая целесообразность применения коксующегося угля в сфере энергетики обусловлена значительной эффективностью горения, сравнительно невысокой стоимостью и широким повсеместным распространением. Кроме того, этот вид топлива способен длительное время поддерживать топочный процесс, тем самым обеспечивая стабильность работы электрических станций, что очень важно в условиях генерации электрической энергии.

Экологические аспекты

Однако на деле всё не так хорошо и просто, как может показаться на первый взгляд.

Воздействие процессов производства и сжигания на окружающую среду

Всё дело в том, что добыча, переработка коксующегося угля в кокс и сжигание того и другого оказывают вредное воздействие на природу и человека. Угольная промышленность относится к одному из наиболее опасных видов деятельности. Она проявляет себя негативным образом в виде:

- сопровождающих угледобычу метановых выбросов;

- загрязнения атмосферы при сжигании угольного топлива (сюда относятся и любые виды угля, и получаемые из них продукты, процесс выработки которых также не обходится без вредных воздействий на окружающую среду);

- угольной пыли, которая сильно загрязняет атмосферу, почву и водоёмы;

- кислотных дождей;

- разрушения природного ландшафта и почвы;

- горных обвалов пород;

- складирования и накопления токсичных отходов, представляющих опасность для окружающей местности.

И это далеко не полный перечень возникающих здесь проблем, дополнить который можно подземными пожарами, радиационными выбросами и нанесением непоправимого вреда здоровью как непосредственно работникам угольной, металлургической, энергетической и ряда других отраслей, так и жителям близлежащих регионов.

Меры по снижению негативного воздействия

Они основаны в первую очередь на общемировом стремлении уйти от использования этого ископаемого ресурса и производимых из него продуктов, выступающих в роли очень важного вида топлива для мировой экономики. Однако это не особо получается из-за дешевизны угля. Именно с помощью него производится порядка 40% электроэнергии в мире. А ведущие в данной области деятельности державы – Россия, Индия и Китай – активным образом наращивают свои объёмы и мощности.

Во вторую очередь необходимо рассматривать множество современных технологий, актуализированных к уменьшению потерь угольной массы при разработке и транспортировке, переработке и хранению, а также во время топливного и металлургического применения. Дополнением могут служить разнообразные системы локализации вредностей, улавливания выбрасываемых угольными электростанциями дымовых газов. Однако, по утверждению Международного энергетического агентства, применение здесь актуальных к настоящему моменту времени «зелёных» технологий не обеспечивает экологичности угольных ТЭС.

Перспективы использования

Перспективы использования всех задействованных в цепочке продуктов (коксующегося угля, кокса, полукокса и ряда побочных продуктов) пока что лежат в плоскостях энергетики и металлургии, но с оговоркой на всё более инновационные методы и технологии. Но не только процессы сжигания представляют здесь интерес. Из коксующегося угля можно получать в промышленных масштабах свинец, цинк, молибден, германий, серу, галлий и множество иных химических элементов. В последнее время наблюдается всё активное использование вышеназванных продуктов в химической промышленности, освоившей побочный продукт коксования – коксовый газ (альтернатива природному газу, бензолу и каменноугольной смоле).

Альтернативные источники энергии и их конкуренция

Вопрос можно рассматривать двояко. Во-первых, на арену мирового энергетического рынка выходят альтернативные (возобновляемые) источники энергии. Во-вторых, нельзя сбрасывать со счетов традиционные (невозобновляемые) источники энергии, куда относится сам коксующийся уголь и его производные. Именно здесь в последние годы наблюдается зарождение и становление нового тренда, направленного на внедрение принципиально нового оборудования. Оно нацелено на выработку из угля синтетических топлив, достаточно чистых в экологическом отношении. Именно такого курса стараются придерживаться официальные органы Российской Федерации.

Исследования и инновации в области добычи коксующихся углей и в деле производства каменноугольного кокса

В 2017 году Федеральное агентство по техническому регулированию и метрологии опубликовало «Информационно-технический справочник по наилучшим доступным технологиям» в области добычи и обогащения угля, где в качестве наилучших фигурируют 40 технологий, направленных на:

- улучшение организационного характера;

- минимизацию негативного воздействия на окружающую среду;

- минимизацию воздействия отходов;

- уменьшение текущих расходов;

- освоение побочных продуктов.

Что касается коксования углей, то здесь можно отметить публикацию сотрудника Тувинского института комплексного освоения природных ресурсов СО РАН (Кызыл, Россия) М. П. Куликовой. Она провела сравнительный анализ российских и иностранных методов и способов коксования углей и отдала предпочтение технологиям Geo-Coab из Индонезии, LiMax – из Китая, печам SJ – из Китая, технологии ТЕРМОКОКС-С – из РФ. Впрочем, более реально картина в условиях нашей страны вырисовывается следующим образом. В 2023 году компания СУЭК (крупнейший производитель угля в России) планирует инвестировать в свои фонды 1 млрд $. Часть направляемых средств из-за санкций будет направлена на приобретение высокопроизводительной техники в России, Белоруссии, Турции, ЮАР, Индии и Китае.

Заключение

Роль коксующегося угля для ряда отраслей промышленности, в особенности металлургической, очевидна. Вот почему именно сюда, в восстанавливаемую после снятия коронавирусных ограничений сталелитейную отрасль Китая, направлены все силы. В Индии постепенно наращивающая собственные металлургические мощности. В России дело остаётся лишь за логистикой, использующей пока что в качестве для транспортировки угля северные порты и мощности РЖД. Всё это связано с дополнительными затратами, хотя и позволяет удерживать экспортную нишу восточного угольного рынка. Из-за ESG-перехода, нацеленного на повсеместное освоение возобновляемых энергоресурсов, в долгосрочной перспективе следует ожидать стагнации мирового производства угля. Это подтверждает и прогноз, сделанный Energy Information Energy (EIA) вплоть до 2050 года. Впрочем, пока затруднительно сказать, как именно данное обстоятельство отразится на коксующемся сорте угля.

https://astbusines.ru/koks/