Доменная печь средневековья кратко

Сыродутный горн VI—VIII веков, применявшийся на Руси, сооружался из глины и иногда обкладывался камнем.

Схема сыродутного горна, применявшегося на Руси в VI—VIII века

- Высота сыродутного горна достигала 35 см,

- диаметр — 60 см,

- толщина стенок — 5—7 см.

Средневековая технология получения железа

В горн закладывались железная руда и древесный уголь и мехами нагнетался воздух. В результате восстановления руды получалась железная крица до 8 кг весом.

Процесс восстановления железа продолжался 2—2,5 часа. В сыродутном горне вследствие высокой температуры (обычно 1100 – 1350°), одинаковой по всему объему рабочего пространства горна, происходил процесс прямого восстановления железной руды.

Извлекаемая из горна крица (кусок малоуглеродистого железа губчатого строения с некоторым количеством серы, фосфора, кремния, марганца и других примесей со шлаковыми включениями) в дальнейшем проковывалась, в результате чего получалось сварное железо.

Совершенствование процесса плавления металла

Хотя сыродутный процесс давал мягкое железо высокого качества, но крайне низкая степень извлечения железа из руды (не больше 50%) и очень незначительная производительность не удовлетворяли увеличивающегося спроса на металл.

Стремление устранить эти недостатки привело к увеличению высоты самого горна, в результате чего сыродутный горн превратился в домницу.

Кроме того предприняли усиление дутья путем применения водяного колеса для приведения в действие воздуходувных мехов.

Эти два технических усовершенствования изменили и самый процесс, который происходил в горне. Температура в верхней части горна понизилась до 750—900°, и поэтому железная руда восстанавливалась раньше, чем образовывался шлак. Благодаря этому уменьшились потери железа в шлаке, а само железо сильнее науглероживалось.

В результате в нижней части печи, где температура под влиянием дутья повысилась до 1350°, вместо твердого железа получался жидкий чугун.

Сперва чугун получался случайно вследствие отклонения сыродутного процесса от нормального хода. Он был хрупок, не поддавался ковке и поэтому рассматривался как брак, вызванный расстроенным ходом сыродутного процесса.

Двухступенчатая технология получения стали

Однако с течением времени его начали применять для производства отливок, а несколько позже негодный для литья чугун пускали вместе с рудой во вторичную переплавку. При этом обнаруживалось, что передел чугуна в мягкое (сварное) железо во второй плавке требует меньшего расхода топлива и руды, а железо получается лучшего качества.

Поэтому впоследствии сыродутный процесс стал постепенно вытесняться двухступенчатым способом получения стали: сначала получали чугун, а потом, при вторичной переплавке в горне, — сталь.

- Первая стадия называется доменным процессом, а печь, где производится этот чугун,— доменной печью.

- Вторая стадия получила название кричного передела.

Изобретение доменной печи в средние века

Первые доменные печи, появление которых в Западной Европе относится к середине XIV в., по своим размерам мало отличались от домниц, но постепенно конструкция их совершенствуется.

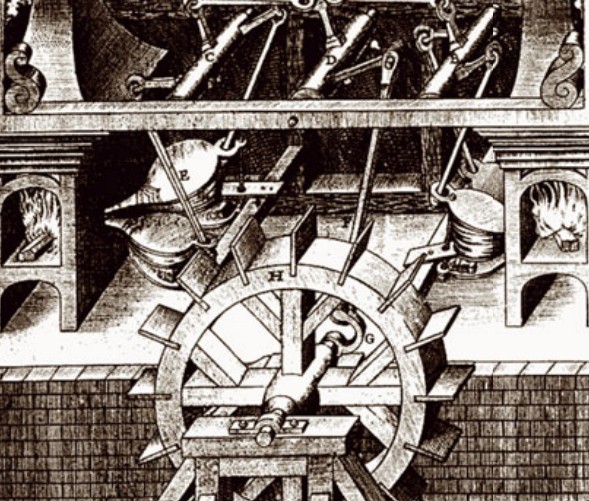

Схема доменной печи XV —XVI веков

Доменная печь XV – XVI веков (рис. 31) имела примерно следующие размеры:

- высота ее доходила до 4,5 м,

- а внутренний диаметр был равен примерно 1,8 м.

Меха приводились в движение уже водяным колесом.

Если из одного сыродутного горна при напряженной работе в сутки могли получить только 8 кг железа, то в такой доменной печи уже производили 1,6 тонны чугуна.

В России первые доменные печи были построены в 1637 году недалеко от Тулы и Каширы, а в 1670 году – в Олонецком крае.

Кричный горн

Обычно при одной доменной печи работало несколько кричных горнов.

Кричный горн начала XVII века

Для передела чугуна в железо сооружали кричный горн, в который загружали 150 – 200 кг чугуна, располагая его на слое горящего древесного угля. Плавясь, чугун капля за каплей стекал вниз, проходил через окислительную область против фурм, через которые подавался воздух, теряя часть углерода. Здесь же окислялось железо, образуя двойной силикат железо-марганца, который, попадая на дно горна, расплавлялся там в сильно основном железистом шлаке, оставшемся от предшествующей операции.

Под воздействием дутья и вытапливающегося из губчатой массы шлака происходило дальнейшее выгорание углерода, и вновь осевший на дно горна металл быстро становился мягким, легко сваривающимся.

Постепенно на дне горна образовывался ком, крица (весом 30—100 кг и более), которая извлекалась из горна для проковки под молотом с целью уплотнения ее и выдавливания жидкого шлака (в кричном железе в виде прожилок оставались частицы шлака).

Кричный передел протекал от 1 до 2 часов. В сутки в кричном горне можно было получить около 1 тонну металла, причем выход годного кричного железа составлял 90 – 92% веса чугуна.

Таким образом, переход от одноступенчатого (сыродутного) процесса получения железа к двухступенчатому (доменный и кричный) позволил значительно поднять производительность труда и обеспечить все возрастающий спрос на металл.

Доменная печь после многочисленных преобразований и модернизаций на современном этапе представляет собой конструкцию для получения чугуна как основного ингредиента сталелитейной промышленности.

Устройство доменной печи позволяет вести непрерывную плавку до капитального ремонта, который проводится с периодичностью один раз в 3-12 лет. Остановка процесса приводит к образованию сплошной массы из-за спекания компонентов (закозления). Для ее извлечения необходима частичная разборка агрегата.

Рабочий объем современной доменной печи достигает 5500 м3 при высоте 40 м. Она способна выдать около 6000 т чугуна за одну плавку. А специальное оборудование, обслуживающее системы, расположенные вокруг, занимает несколько десятков гектар земли.

Доменная печь используется для производства литейного чугуна, который в дальнейшем проходит плавку для получения различных марок чугунов или отправляется на восстановление для получения конструкционных сталей.

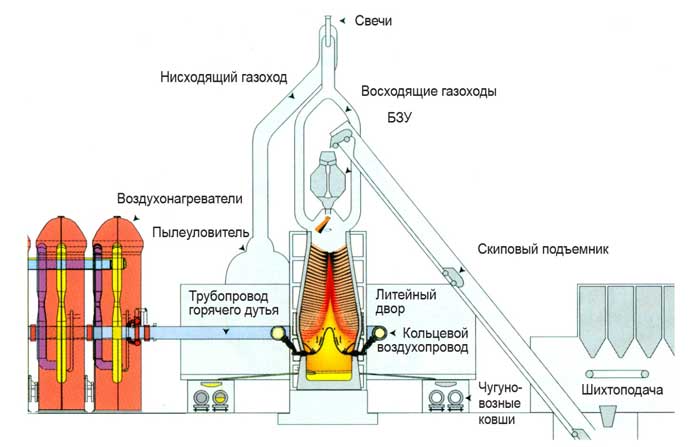

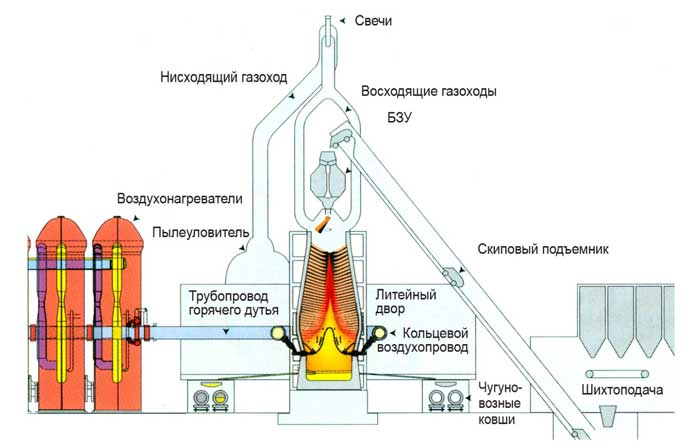

Современная доменная печь Средневековая доменная печь

Большая потребность в металле совпала по времени с этапом электрификации и механизации производства. В связи с этим успехи черной металлургии связаны с началом использования электроприводов, электрических систем автоматического управления на всех этапах производственного процесса.

Устройство доменной печи

На заре черной металлургии плавку болотной руды проводили в домнице – это мини домна, воздух в которую поступал от мехов. А обогащение железа углеродом происходило от древесного угля. Объемы выплавляемого металла таким способом были невелики и отличались периодичностью.

Конструкция доменной печи

Строение доменной печи напоминает шахту. Ее диаметр в три раза меньше высоты. Монтаж высотной конструкции осуществляется на бетонном фундаменте толщиной 4 м. Необходимость в таком массивном фундаменте возникает из-за массы домны, которая более 30 000 т.

На фундаментной плите закрепляются колонны и цельный (монолитный) цилиндр, которые изготавливаются и термостойкого бетона. Внутреннее пространство конструкции обложено огнеупорными материалами, а верхняя часть шамотом. В районе заплечников, где температура достигает 2000°С — графитированными материалами, а под ванной с чугуном — футеровка из глинозема. Также на фундаменте монтируется печной горн.

Нижняя часть доменной печи, где температура максимальна, оборудуется холодильниками с водяным охлаждением.Для удержания собранной огнеупорной конструкции, с внешней стороны доменная печь заключена в металлическую рубашку толщиной 40 мм.

Процесс восстановления железа происходит из руды в среде известнякового флюса при высокой температуре. Температура плавления достигается горением кокса. Для поддержания горения необходим воздух, поэтому в домне установлены 4 — 36 фурм или леток.

Большой внутренний объем нуждается в больших объемах воздуха, которые подают турбинные нагнетатели. Чтобы не снижать температурный, режим воздух перед подачей подогревается.

Схематически доменная печь выглядит следующим образом.

Схема расположения оборудования для доменного производства

Состав конструкции производства литья:

- шихта (руда и известняк);

- коксовый уголь;

- загрузочный подъемник;

- колошник, предотвращающий попадание газов из домны в атмосферу;

- слой загруженного кокса;

- шихтовый слой;

- воздушные нагнетатели;

- отводимый шлак;

- литьевой чугун;

- емкость для приема шлака;

- приемный ковш для расплава;

- установка типа Циклон, очищающая от пыли доменный газ;

- кауперы, регенераторы газов;

- дымоотводящая труба;

- воздухоподвод в кауперы;

- угольный порошок;

- печь для спекания кокса;

- емкость для хранения кокса;

- отведение колошникового газа высокой температуры.

Доменная печь обслуживается вспомогательными системами.

Колошник – это затвор домны. От его исправной работы зависит экологическая обстановка вокруг производства.

- воронка приемная;

- воронка маленького конуса, вращающаяся;

- конус маленький;

- межконусное пространство;

- конус большой;

- скип.

Принцип работы колошника следующий:

- Большой конус опущен, а малый поднят. Окошки во вращающейся воронке перекрыты.

- Скип осуществляет загрузку шихты.

- Поворачиваясь, воронка открывает окна, и шихта осыпается на малый конус 3. затем возвращается на место.

- Конус поднимается, тем самым препятствует выходу доменных газов.

- Конус опускается для передачи шихты в межконусное пространство, затем поднимается на исходную позицию.

- Конус опускается, а вместе с ним шихта загружается в доменную шахту.

Такая дозированная подача обеспечивает послойное распределение материалов.

Скип – черпак, при помощи которого осуществляется загрузка. Она выполняются по конвейерной технологии. Воздушные нагнетатели – летки и фурмы осуществляют подачу воздуха в доменную шахту под давлением 2-2,5 МПа.

Фурма и чугунная летка

Кауперы служат для нагревания подаваемого воздуха. В регенераторах он подогревается доменными газами, снижая тем самым энергетическую нагрузку на агрегат. Воздух нагревается до 1200°С и подается в шахту. При снижении температуры до 850°С подача прекращается, возобновляется цикл нагрева. Для бесперебойной подачи горячего воздуха устанавливается несколько регенераторов.

Принцип работы домны

Для получения чугуна необходимы следующие ингредиенты: шихта (руда, флюс, кокс), высокая температура, постоянная подача воздуха для обеспечения непрерывного горения.

Термохимические реакции

Восстановление железа из окислов путем ступенчатой химической реакции:

Получение необходимого количества углекислого и угарного газа обеспечивает горение кокса:

Для отделения железа от примесей используется известняковый флюс. Химические реакции, образующие шлак:

Принцип работы доменной печи таков. После загрузки доменную печь начинают разжигать газом. По мере повышения температуры подключается каупер и начинается продувка воздухом. Кокс – топливо для доменной печи – начинает интенсивнее гореть, и температура в шахте значительно увеличивается. При разложении флюса образуется большое количество углекислого газа. Угарный газ в химических реакциях выступает восстановителем.

Схема производства чугуна

После сгорания кокса и разложения флюса столб шихты опускается, сверху добавляется очередная порция. Снизу в самой широкой части шахты происходит полное восстановление железа при температурах 1850°С — 2000°С. Затем оно стекает в горн. Здесь происходит обогащение железа углеродом.

Температура в доменной печи изменяется в сторону увеличения по мере опускания шихты. Процесс восстановления протекает при 280 °С, а плавка происходит после 1500 °С.

Разлив расплава происходит в два этапа. На первом через летки сливается шлак. На втором через чугунные летки сливается чугун. Больше 80% выплавляемого чугуна идет на производство стали. Из остального чугуна отливают в опоках болванки.

Работает доменная печь непрерывно. От загрузки шихты до получения сплава проходит 3-20 дней — все зависит от объема печи.

Обслуживание и ремонт доменной печи

Любому оборудованию, работающему в круглосуточном режиме, требуется постоянное обслуживание. Регламенты закладываются в технический паспорт оборудования. Несоблюдение графика технического обслуживания влечет за собой сокращение срока эксплуатации.

Работы по техническому обслуживанию доменных печей делятся на периодические и капитальные ремонты. Периодические работы проводятся без остановки рабочего процесса.

Капитальный же ремонт по объему выполняемых работ делится на три разряда. Во время первого разряда производится осмотр всего оборудования, при этом из шахты извлекаются расплавы. Во время второго разряда производится ремонт футеровки, замена вышедших из строя элементов оборудования. При третьем разряде производится полная замена агрегата. Обычно такой ремонт совмещают с модернизацией или реконструкцией домны.

С развитием промышленности требовалось всё больше железа. Запас легкоплавких руд иссяк, и пришлось из глубин земли извлекать тугоплавкие руды, требующие высокотемпературной переработки. Совершенствование плавильных печей в XIII-XVI вв. привело к появлению доменной печи. Попутно металлурги открыли ещё неизвестные свойства железа и новый способ его выплавки — кричный передел.

Штукофен — первый шаг

Негодный чугун

При высоких температурах плавления рудное железо быстрее избавляется от окислявших его атомов кислорода и соединяется с атомами углерода (из угля). В штукофене железо обогащалось углеродом раньше, чем от него успевал отделиться шлак (иные примеси). Шлак выплавлялся, когда в печи уже образовывался не только комок крицы — железа с небольшим содержанием углерода, но и расплавленный чугун — переобогащённое углеродом железо.

Высокое содержание углерода делало чугун хрупким, не поддающимся ни ковке, ни сварке. Что было делать с таким металлом? А чугуна при выплавке тугоплавких руд получалось много, и он смешивался с жидким шлаком. Поначалу эту смесь выбрасывали, но в XIV в. стали извлекать из раздробленного шлака корольки — однородные кусочки чугуна и отливать из него грубые изделия.

Шаг второй — блауофен

Для переплавки чугуна стали строить ещё более высокие (до 6 м) печи с гидравлическим поддувом — блауофены. Плавка 70 кг руды в блауофене длилась 15 часов. После плавки печь охлаждали, извлекали крицу (до 40 кг) и чугун (до 20 кг), который вручную очищали от шлака для повторной переплавки в крицу.

Домна и кричный горн

Остывание печи, извлечение из неё крицы, чугуна и шлака, подготовка печи к новой плавке занимали до 10 часов, и очистка чугуна от шлака требовала много труда. Поэтому переделочный процесс в металлургии закрепился только в конце XV в., когда была изобретена доменная печь (домна) и найден двухступенчатый способ изготовления железа. В доменной печи руда плавилась долго и при высокой температуре и вся переплавлялась в переобогащённый углеродом чугун (крицу уже не извлекали). Выплавка в печи шла непрерывно — через колошник загружали шихту и уголь, они плавились в шахте печи и стекали вниз. Лёгкий шлак образовывал верхний слой расплава и вытекал через верхнюю лётку (отверстие), а тяжёлый чугун со дна стекал по нижней лётке. Домна была выше блауофена (высота современных доменных печей до 35 м), и для поддува в неё подавался не сырой, а горячий воздух, что позволяло увеличить нагрев до 2000 °С.

Чугун плавится при более низких температурах, чем руда, и его перерабатывали в железо в кричных горнах, сходных с сыродутными печами. За 1-2 часа плавки с углём углерод выгорал из чугуна, и на дне горна оседала мягкая масса кричного железа с низким содержанием шлака, который потом удаляли ковкой. В средневековых горнах за сутки из тонны чугуна получали около 920 кг железа. Процесс восстановления железа из чугуна называется кричный передел.

Развитие идеи

Усовершенствованные и механизированные доменные печи используются и по сей день. А на смену кричным печам в 1856 г. англичанин Г Бессемер предложил особый аппарат — конвертер, перерабатывающий расплавленный чугун в сталь путём продувки через него сжатого воздуха. Кислород из воздуха соединяется с углеродом из чугуна, образуя летучий углекислый газ и освобождая металл от избытка углерода. Бессемеровский процесс, экономя уголь, удешевил производство стали.

В 1864 г. француз П. Мартен для передела чугуна сконструировал печь с низким потолком, раскаляемую смесью горючего газа и воздуха. Мартеновские печи использовали больше 100 лет.

С 1970-х гг. сталь выплавляется преимущественно конвертерным способом (близким к бессемеровскому) и электроплавкой (с помощью электрического тока).

Доменная печь — это плавильная печь, которую используют для выплавки из руд металлов, преимущественно железа и меди.

Первые доменные печи: история появления

Первые доменные печи появились в Западной Европе примерно в середине XIV века.

Еще в древние времена человек научился добывать железо в сыродутных печах. Для этих целей вполне хватало легкоплавких руд, встречающиеся на поверхности земли. Однако уже в средние века потребность в железе стремительно возросла и возникла необходимость в использовании тугоплавких руд.

Чтобы извлечь железо из такой руды, необходима была очень высокая температура плавки. Повысить температуру можно было путем увеличения высоты печи либо за счет усиления дутья. Таким образом, на смену сыродутной печи пришла новая плавильная печь, названная штукофена. Более высокая и значительно более усовершенствованная штукофена стала началом на пути к созданию доменной печи. Несмотря на то, что не изменился процесс добычи железа из руды, наблюдался явный прогресс. Закрытая шахта в штукофенах позволяла концентрировать тепло, а благодаря высоте, достигающей 3,5 м, плавка стала равномернее и полнее, увеличился коэффициент использования руды.

Со временем тугоплавким рудам необходимо было более сильное дутье. К концу XIV века плавильные печи были усовершенствованы гидравлическими двигателями, которые приводили в действие кожаные меха. Благодаря этому усилилось дутье, что отразилось на всем процессе. Температура в печи стала настолько высокой, что при восстановлении железа из руды большая его часть стала превращаться в чугун. Вначале это неприятно поразило мастеров, так как новый металл не поддавался ковке, не сваривался, был хрупкий и не пригоден для изготовления из него прочных инструментов, острого оружия.

Первая доменная печь появилась в 1630 году в городе Тула.

Температура в доменной печи

Самая высокая температура печи в верхней части горна. Там она развивается до 2250 °C. По мере удаления вверх накал снижается, и у колошников доходит до 270 °C. На разной высоте в домне устанавливается определенная температура, благодаря чему протекают химические процессы перехода руды в металл. На выходе чугун голыми руками не возьмешь. Его температура 1400 °C.

Подача дутья в доменную печь

Дутье — Подача воздуха особыми воздуходувными машинами в промышленные печи, топки и т.п. с цельюускорения проходящих в них процессов.

Современный форсированный режим работы мощных доменных печей требует снабжения их дутьем с соответствующими давлением и температурой. Первые два из этих параметров обеспечиваются воздуходувными средствами, а последний — работой воздухонагревателей.

Доменный воздухонагреватель (варианты названия: воздухонагреватель, регенератор, каупер) — аппарат для нагрева воздуха (холодного дутья, поступающего из воздуходувной машины) перед подачей его в доменную печь. Введение воздухонагревателей стало самым эффективным способом экономии топлива (кокса) за всю историю доменного производства.

Принцип работы доменной печи

Сначала чугун выплавляется из железных руд в специальных печах, называемых доменными. Отсюда процесс получения чугуна из железных руд называется доменным процессом.

Доменная печь имеет большое количество специальных устройств и механизмов, обеспечивающих беспрерывность процесса. Большинство механизмов работает автоматически. Можете посмотреть на схему выше!

Смесь из руды, кокса и флюса подготовляется в определенной пропорции для загрузки в доменную печь. Такая смесь называется шихтой. Специальный подъемник — скип перемещающийся по наклонным путям, доставляет шихту к верхней части доменной печи, откуда она через засыпной аппарат поступает в печь.

Для поддержания интенсивного горения загружаемого кокса необходимо большое количество воздуха. Воздух подается в печь через специальные отверстия в нижней части печи, которые называются фурменными отверстиями. Чтобы воздух пробил высокий столб шихты и проник во все части печи, а также чтобы имелось достаточное количество кислорода для сгорания всего топлива, воздух вдувают в печь под давлением в 1—2 ати. Воздух подогревается до температуры 600—800°, так как вдувание большого количества холодного воздуха снижает температуру внутри печи, в результате чего процесс плавки руды замедляется.

Подогрев воздуха осуществляется в воздухонагревателях, которые строятся рядом с доменной печью. Воздухонагреватели отапливаются доменным (колошниковым) газом, получающимся при выплавке чугуна. Доменный газ предварительно очищается от пыли в специальных газоочистительных устройствах. Продукты сгорания из воздухонагревателей удаляются через дымовую трубу.

Полученный в печи жидкий чугун опускается в нижнюю ее часть, откуда периодически выпускается через отверстие, называемое чугунной леткой. В специальных ковшах большой емкости чугун от доменной печи отвозится в сталеплавильные цехи для переработки в сталь или к разливочной машине для получения чугунных чушек.

Пустая порода, флюсы и зола топлива образуют в печи жидкий шлак, который имеет меньший удельный вес, чем чугун, и поэтому располагается над жидким чугуном. Шлак выпускается из печи через шлаковую летку и направляется для переработки и дальнейшего использования в качестве строительного материала или в шлаковый отвал.

Доменная печь работает беспрерывно по принципу противотока: исходные материалы загружаются сверху, постепенно опускаются вниз, превращаясь в чугун и шлак, а газы, нагревшиеся в нижней зоне печи, поднимаются кверху навстречу исходным материалам. Печь имеет наружную стальную оболочку, которая называется кожухом, и внутреннюю кладку, или футеровку. Футеровка должна устойчиво сопротивляться износу от трения беспрерывно опускающихся столбом исходных материалов, выдерживать действие высоких температур, не расплавляясь и не давая деформаций. Поэтому для футеровки применяется высококачественный огнеупорный (шамотный) кирпич.

Читайте также:

- Очаг землетрясения это обж кратко

- Главные и второстепенные персонажи горе от ума кратко

- Пролетариат в россии в 19 веке кратко

- Рабочее движение в россии в 19 веке кратко

- Письма из под виселицы кратко

Быкова Александра Михайловна

Исследование и разработка системы

автоматического управления темпом

загрузки шихты в доменную печь

Научный руководитель: к.т.н. , доц. Жукова Наталья Викторовна

Реферат по теме выпускной работы

Введение

Доменное производство является сложным многостадийным процессом, состоящим из комплекса специализированных операций по обработке разнородных материалов. Ввиду непрерывности, высокой степени механизации, большой насыщенности контрольно-измерительной аппаратурой доменный процесс довольно хорошо подготовлен для автоматического управления.

Основной задачей при управлении доменным процессом является стабилизация теплового состояния печи, что выражается в постоянстве производительности печи, состава и температуры продукта плавки.

Благодаря исследованиям данного процесса, а также многовековому опыту, в настоящее время достигнуто хорошее качество понимания процесса в целом. Однако имеющиеся знания используются не в полной мере, поэтому очевидна необходимость в создании более совершенных информационно-измерительных систем, а также средств оперативного расчета оптимальных режимов плавки и загрузки на базе ее математических моделей.

1.Актуальность темы

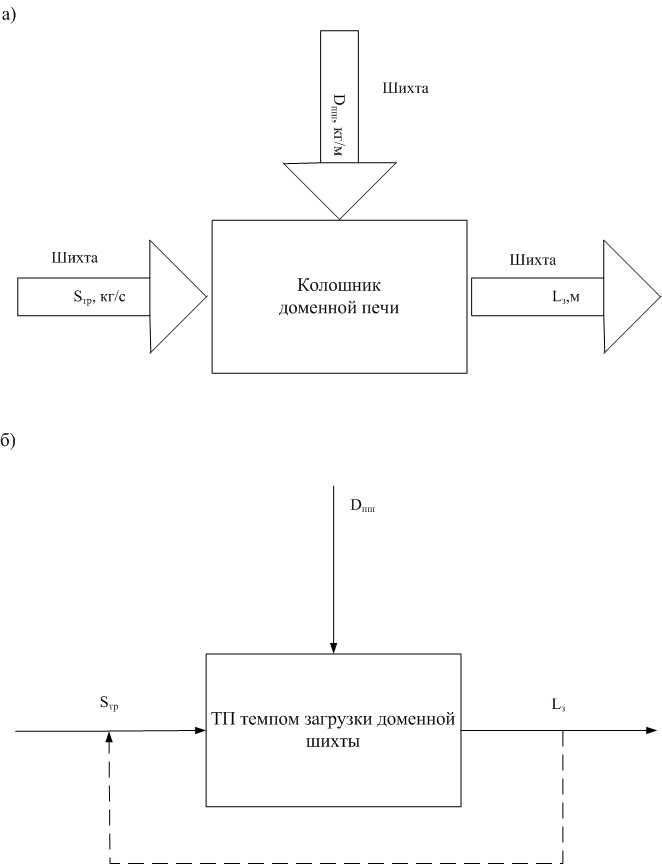

Характерной особенностью доменного производства является необходимость поддержания практически постоянными производительность печи и состава чугуна. Такое постоянство требует стабилизации параметров дутья и параметров загрузки. Так как данный объект управления обладает большой инерционностью и временем запаздывания, то это в значительной мере усложняет управление, особенно сверху , и требует использования всей возможной информации о ходе доменного процесса для прогнозирования изменения теплового состояния и других параметров.

Для ровного схода шихты в печи, равномерного распределения газового потока по сечению шахты и стабилизации шихтового режима необходимо обеспечивать требуемое распределение материалов по периметру колошника, а также необходимый уровень поверхности засыпи шихты. Так как темп загрузки представляет собой рассогласование между заданным и фактическим уровнем засыпи, то поддержание уровня засыпи шихты – расстояние от кромки большого конуса в опущенном состоянии до поверхности шихтовых материалов в печи является целью регулирования системы.

Так как данный объект обладает большим транспортным запаздыванием по каналу управления и возмущения, а также большой инерционность, то следует выбрать такое управление, при котором будет скомпенсировано время задержки в системе, чтобы информация о ходе процесса поступала вовремя, и без задержек. Данная задача – компенсации времени запаздывания является актуальной.

- Lз – уровень засыпи шихты;

- Sтр – производительность транспортера;

- Dпш – погонная плотность шихты;

- Sшк – скорость схода шихты на колошник;

- rк – радиус колошника;

- rбк – радиус большого конуса;

- rр – радиус распары;

- rr – радиус горна;

- V0 – рабочий объем печи (от уровня засыпи до уровня фурм);

- Vпол – полезный объем печи (от уровня основания большого конуса в опущенном состоянии до оси чугунной летки);

- H0 – полезная высота печи;

- H – полная высота;

- hк – высота колошника;

- hш – высота шахты;

- hр – высота распары;

- hз – высота заплечиков;

- hг – высота горна.

На основании системного анализа, объединив все используемые параметры, введем обобщенный вектор состояния, характеризующий темп загрузки доменной шихты: X (t)=| Lз , Sтр , Dпш , Sшк , rк , V0 , Vпол , H0 , H , hк , hш , hр , hз , hг , rк , rбк , rр , rг |.

Анализ влияния этих параметров на процесс темпа загрузки показывает его неоднозначность, но можно выделить три группы параметров: проекционные (условно-постоянные) ( Xп ), возмущающие ( Xf ) и управляющие ( Xu ).

Проекционные параметры остаются неизменными, или незначительно изменяются в процессе темпа загрузки: Xп =| rк , V0 , Vпол , H0 , H , hк , hш , hр , hз , hг , rк , rбк , rр , rг , Lз |. Эти величины rк , V0 , Vпол , H0 , H , hк , hш , hр , hз , hг , rк , rбк , rр , rг – остаются неизменными, так как являются конструкционными параметрами самой печи. Lз уровень засыпи на колошнике необходимо поддерживать таким образом, чтобы он не изменялся в процессе темпа загрузки. Параметр возмущения: Xf =| Dпш |, в данном случаи это погонная плотность материала, а вектор управляющих переменных будет следующим: Xu =| Sтр , Sшк | – это производительность транспортера и скорость схода шихты на колошник.

Рассмотрим технологический процесс темпа загрузки с точки зрения материальных потоков и их информационных переменных (рис.1).

Рисунок 1 – Схема анализа процесса темпа загрузки управления:

а) схема материальных потоков и их информационных переменных;

б) структурная схема процесса САУ

- Sтр – производительность транспортера (кг/с);

- Dпш – погонная плотность материала (кг/м), которая является возмущением для поддержания уровня засыпи на колошнике.

-

Lз – уровень засыпи шихты на колошнике (м).

Исходной информацией для подсистемы служит величина заданного уровня засыпи Lз , на основе которых определяются скорость схода шихты в печь на колошнике Sшк и величина рассогласования действительного и заданного уровней засыпи. Управляющим воздействием является шихтовый материал поступающий на горизонтальный конвейер, то есть производительность транспортера Sтр в соответствии с изменением скорости схода шихты в доменную печь Sшк [4]. Возмущением же является погонная плотность шихты Dм , которая препятствует поддержанию заданного уровня засыпи на колошнике. Исходя из выше изложенной информации и анализа структурной схемы процесса (рис 1б), при реализации САУ целесообразнее применить принцип управления по отклонению с ООС с компенсацией запаздывания в системе.

2.Цель и задачи исследования, планируемые результаты

Цель – обеспечение безопасности производственного процесса, уменьшение себестоимости выплавки чугунка и рациональный расход материалов за счет поддержания требуемого уровня засыпи шихты на колошнике путем регулирования подачи шихтовых материалов на горизонтальный конвейер.

Основные функции выполняемые САУ :

- Поддерживать необходимый уровень засыпи шихты.

- Автоматическое регулирование подачи материала в соответствии с уровнем засыпи шихты на колошнике.

- Обеспечение взаимодействия уровней архитектурной иерархии системы.

Объект исследования : темп загрузки шихты в доменную печь.

3.Обзор существующих разработок

Автоматический контроль уровня поверхности засыпи шихты является важным фактором для разработки систем стабилизации шихтового режима. Так как данный объект обладает большим транспортным запаздыванием, то это может привести к тому, что информация о ходе процесса поступает к регулятору позже, чем это требуется, что может привести к неадекватности замкнутой системы. Известно, что сложность управления объектами с временными задержками характеризуется отношением величины запаздывания к постоянной времени объекта: чем оно больше – тем труднее добиться требуемого качества регулирования. Повысить качество управления такими объектами можно двумя способами:[5]

- уменьшением запаздывания в объекте путем внесения конструктивных изменений;

- применением более сложной структуры системы управления, позволяющей уменьшить негативное влияние запаздывания.

На практике чаще всего применяется первый способ повышения качеством управления. Во-первых, заменяют механические уровнемеры – радиометрическими или радиолокационными, так как радиометрический уровнемер не погружается в шихту, а принимает гама-излучения, поглощаемые шихтой. Во-вторых, стараются заменить транспортировку материалов к колошнику с машин периодического действия на машины с непрерывным действием. В третьих заменяют конусное загрузочное устройство на бесконусное лотковое загрузочное устройство, так как конуса постоянно изнашиваются, и их регулярно приходится ремонтировать. В основном все недостатки системы темпом загрузки исходят из устаревшего оборудования и конструкций, которые нуждаются в модернизации.

Что касается применения более сложных структур системы управления позволяющих уменьшить негативное влияние запаздывания, то известно несколько методов синтеза систем управления объектами с запаздыванием. Чаще всего на практике применяют:

- метод с использованием регулятора Ресвика;

- метод с использованием предиктора Смита.

Регулятор Ресвика и его модификации, несмотря, на довольно хорошие результаты, имеет недостаток — система устойчива только при точном равенстве запаздывания объекта и запаздывания, моделируемого в объекте, а малейшее нарушение равенства ведет к потере устойчивости [6]. Поэтому целесообразнее использовать предиктор Смита, так как, при его реализации используется стандартный типовой ПИД-регулятор. Также, среди многочисленных решений, полученных для прогноза регулируемой величины на время запаздывания, предиктор Смита (включая его модификации) получил наиболее широкое распространение [7], и благодаря предиктору Смита, можно будет предсказать появление сигнала на выходе объекта до того, как он там появится на самом деле. Из чего следует, что данный метод должен гарантировать поддержания заданного уровня засыпи на колошнике и своевременною отработку регулятора.

4.Методика решения задачи и текущие результаты

Для управления объектами с большой транспортной задержкой, обычно при:

где τ – время запаздывания;

T – время переходного процесса без запаздывания;

предложен метод решения с помощью предиктора Смита. Цель предиктора Смита – предсказать, какой сигнал должен появиться на выходе объекта до того, как он там появится на самом деле [13].

Благодаря тому, что на основании прогнозируемой скорости схода шихты имеется возможность определить требуемую производительность транспортера со значительным предварением и тем самым скомпенсировать большое запаздывание в системе загрузки, появляется возможность предсказания поведения объекта до появления сигнала на его выходе [9].

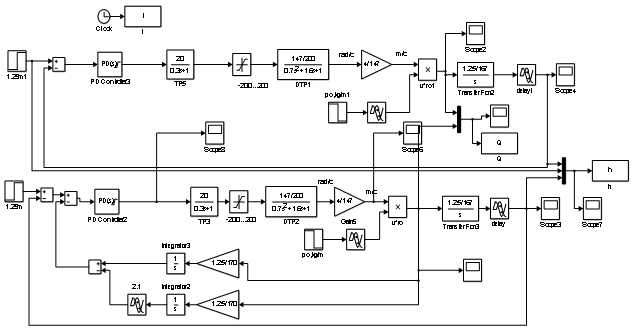

Рисунок 2 – Схема моделирования САУ величиной уровня засыпи на колошнике с предиктором Смита и без него

В качестве метода настройки параметров регулятора выберем автоматический метод настройки PID-регулятора в пакете моделирования Matlab.

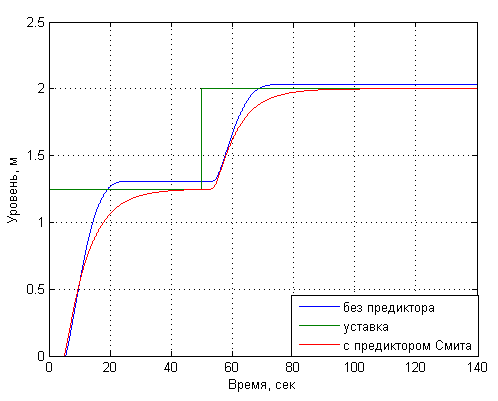

Cравним результаты моделирования двух структур САУ : с предиктором Смита и без него (рис.3).

Рисунок 3 – Переходные характеристики уровня засыпи на колошнике при изменении сигнала уставки с 1,25 м до 2 м

Анализируя рисунок 3 видно, что уровень засыпи соответствующий 1,25 м поддерживает САУ с предиктором Смита, исчезла статическая ошибка, которая присутствовала в системе без предиктора Смита. Перерегулирования в обеих системах не наблюдается, время переходного процесса в системе с предиктором Смита T≈40 сек, без него 22 сек. Исходя из отношение времени запаздывания к времени полного переходного процесса в системе с предиктором Смита оно равно 0,1; без него 0,3.

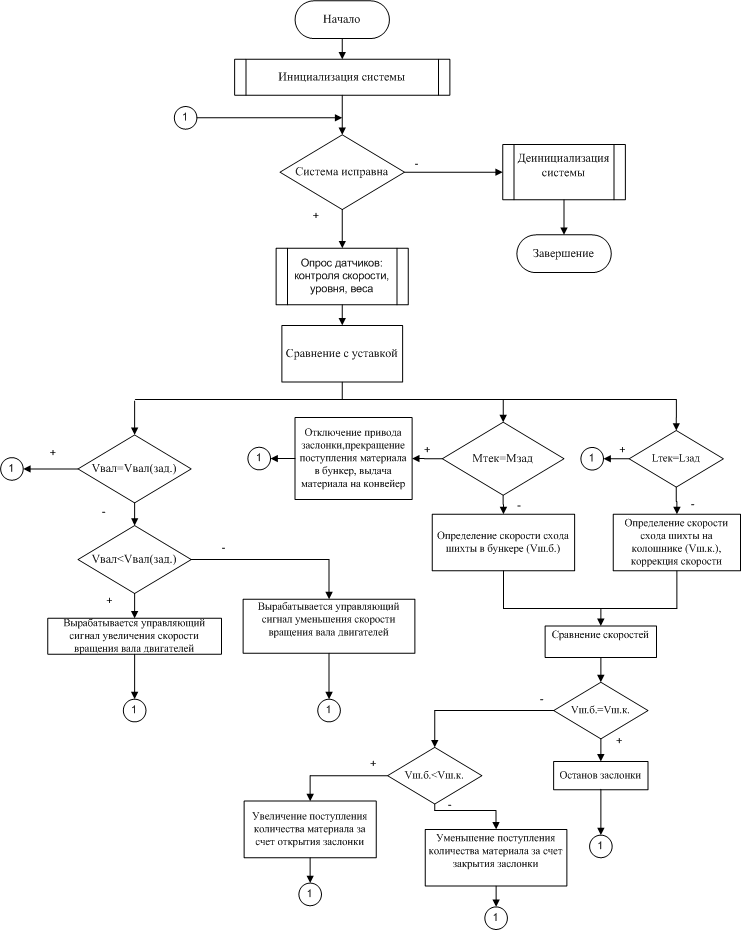

5.Разработка алгоритма работы САУ

Реализуем алгоритм основной программы управления темпом загрузки шихты.

При запуске САУ необходимо выполнить начальную инициализацию: запустить программу управления на ПК оператора, обнулить все переменные программы, проверить работу всех датчиков, исполнительных механизмов системы и самой системы в целом.

Связь компьютера с контроллером обеспечивается протоколом Ethernet, а контроллера с датчиками и исполнительными механизмами по средствам протокола Modbus. С их помощью можно будет осуществлять контроль и управление процессом. Далее осуществляется запуск программы на компьютере и введение уставок: скорости конвейерной ленты, уровня засыпи шихты и дозы материала для начала работы системы. Дальнейшая работа программы осуществляется циклически. Проводится опрос всех датчиков, обработка полученных значений от них, вывод информации на монитор.

Далее программа будет сравнивать данные полученные от датчиков с уставками, которые были заданы ранее, и если какой-то параметр вышел за пределы уставок, то контроллер подает управляющее воздействие на соответствующий исполнительный механизм, таким образом, компенсируя рассогласование между уставкой и текущим значением.

После отработки управляющего воздействия через некоторый период времени, необходимый для отработки, проверяется его эффективность – достигли параметры заданных значений. Если параметры достигли необходимых значений, программа возвращается в начало цикла.

Представим все выше сказанное в виде блок-схемы (рис.4).

Рисунок 4 – Блок-схема алгорита работы САУ

Выводы

- В качестве объекта управления рассмотрен технологический процесс темпа загрузки доменной печи. Проведен анализ ТП темпа загрузки шихты в доменную печь как объекта управления. Выяснено, что данный объект обладает большим транспортным запаздыванием.

- Установлено, что повысить качество управления подобными объектами можно двумя способами: уменьшением запаздывания в объекте путем внесения конструктивных изменений или применением более сложной структуры системы управления, позволяющей уменьшить негативное влияние запаздывания. Предложен метод предиктора Смита.

- Методами моделирования в Matlab-Simulink доказана работоспособность САУ с предиктором Смита. Выяснено, что система без прогнозирования обладает рядом недостатков: статической ошибкой на выходе системы, большим запаздыванием, что нежелательно для данного процесса. C предиктором Смита система обеспечивает высокую статическую и динамическую устойчивость и точность при изменении задания по уровню засыпи, а также нечувствительна к ступенчатому изменению погонной плотности шихты, подающейся на конвейерную ленту. Предложенная САР работает с удовлетворительными показателями качества регулирования: время переходного процесса 40 сек и отработкой изменения сигнала уставки 30 секунд.

- Приведен алгоритм работы САУ темпом загрузки шихты.

- В дальнейшем планируется исследовать влияние шумов на зарекомендованную модель, рассмотреть методы оптимизации для уменьшения производительности шихтовых материалов, также будет произведен экономический расчет возможности введения данной системы в эксплуатацию.

При написании данного реферата магистерская работа еще не завершена. Окончательное завершение: июнь 2018 года. Полный текст работы и материалы по теме могут быть получены у автора или его руководителя после указанной даты.

Список источников

- Свинолобов Н.П. Печи черной металлургии: Учебное пособие для вузов / Н.П. Свинолобов, В.Л. Бровкин. – Днепропетровск: Пороги, 2004. – 154 с.

- Автоматическое управление металлургическими процессами: Учебник для вузов / А.М. Беленький, В.Ф. Бердышев, О.М. Блинов, В.Ю.Каганов. – М.: Металлургия, 1989. – 384 с.

- Левин М.З. Механическое оборудование доменных цехов / М.З. Левин, В.Я. Седуш. – Киев-Донецк: издательское объединение Вища школа , Головное изд-во, 1978. – 176 с.

- Глинков Г.М. АСУ Технологическими процессами в агломерационных и сталеплавильных цехах: учебник для вузов / Г.М. Глинков, В.А. Маковский. – М.: Металлургия , 1981. – 360 с.

- Ермолович Д.А. Управление объектами с большим запаздыванием / Д.А. Ермолович, А.П. Мовчан // Автоматизація теплоенергетичних процесів /6 – Міжнародна науково-практична конференція. / КПИ . – Киев.

- Кочетыгов И.С. Применение регуляторов в системах транспортного запаздывания / И.С. Кочетыгов, Д.Е. Макаров // Научный вестник. / НГТУ. – 1995. – № 1. – C. 92-94.

- Фуртат И.Б. Адаптивное управление объектом с запаздыванием по управлению без использования прогнозирующих устройств / И.Б. Фуртат // Управления большими системами. – 2012. – №40. – С. 144-163.

- Поляков К.Ю. Теория автоматического управления / К.Ю. Поляков. – СПб.: Питер, 2008.

- Глинков Г.М. АСУ Технологическими процессами в агломерационных и сталеплавильных цехах: учебник для вузов / Г.М. Глинков, В.А. Маковский. – М.: Металлургия , 1981. – 360 с.

- Волков Р.А. Конвейеры Справочник / Р.А. Волков, А.Н. Гнутов, В.К. Дьячков. – Л: Машиностроение, Ленингр. отд-ние, 1984. – 367 с.

- Филлипс Ч. Системы управления с обратной связью / Ч. Филлипс, Р. Харбор. – М.: Лаборатория Базовых Знаний, 2001 – 616 с.

- Денисенко В.В. ПИД-регуляторы вопросы реализации часть 2 / В.В. Денисенко // СТА. – 2008. – № 1. – С. 86-99.

- Денисенко В.В. ПИД-регуляторы: принципы построения и модификации / В.В. Денисенко // СТА. – 2007. – № 1. – С. 77-88.

- Большаков В.И. Применение радиолокационных систем измерения поверхности засыпи шихты для контроля и управления доменной плавкой / В.И. Большаков, И.Г. Муравьева, Ю.С.Семенов. – Днепропетровск: Пороги, 2013. – 364 с.

- Осипова В.А. Автоматизация металлургических производств / В.А. Осипова, Т.В. Астахова, А.А. Дружинина. – Красноярск: ИПК СФУ, 2008.

- Лукас В.А. Теория автоматического управления: Учеб. для вузов – 2-е издание., перераб. и доп. / В.А.Лукас. – М: Недра, 1990. – 416 с.

- Поляков А.К. Языки VHDL и VERILOG в проектировании цифровой аппаратуры / А.К. Поляков. – М.: СОЛОН-Пресс, 2003. – 320 с.

- Гурецкий Х. Анализ и синтез систем управления с запаздыванием / Х. Гурецкий. – М.: Машиностроение , 1974. – 328 с.

- Клименко В.А. Основы физики доменного процесса / В.А. Клименко, Л.С Токарев. – Челябенск: Металлургия. Челябенское отделение, 1991. – 288 с.

- Готлиб А.Д. Доменный процесс / А.Д. Готлиб. – М.: Металлургия , 1966.

- Банных А.М. Доменное производство. Справочник / А. М. Банных, П.Л. Грузин, А.П. Гора. – М.: Металлургиздата , 1963.

https://obrazovanie-gid.ru/pereskazy1/domennaya-pech-srednevekovya-kratko.html