Виды и способы современной штамповки металлов

Штамповка металла за счет приложенного усилия позволяет создавать элементы определенной формы. Использование мощного оборудования и прочных штампов позволяет удешевить производство серийных деталей. Качество обработки не требует дополнительных технологических операций по доводке готовых деталей.

Виды штамповки

Промышленная штамповка деталей зависит от технологических условий выполнения работ и разделяется на:

По типу обрабатываемого сырья, использованию комплексов оборудования и особенностям технологического процесса выделяются дополнительные виды штамповки черного и цветного металла. У каждого имеются различия в качестве итогового продукта и стоимости единицы или серии деталей. Разновидности штамповки листов металла подбираются в расчете на конкретный технологический процесс с учетом возможностей оборудования и экономической эффективности.

Листовая штамповка

Технология листовой штамповки чаще всего реализуется в крупносерийном производстве. Итоговые конструкции могут быть как плоскими, так и пространственными. В производственной среде одним из основных элементов выступает штамп – эталонная форма, по прочности превосходящая материал заготовок. Изготовление деталей и предметов быта было известно еще древним людям.

Исходя из температуры рабочей среды штамповка металла производится двумя методами.

Холодный

По данному алгоритму производятся элементы кузовов автомобилей. Благодаря проектировщикам и точному расчету происходит оптимальный для металла раскрой. В технологическом процессе задействуются как стальные листы, так и цветные металлы – алюминий и медь.

На заметку. Холодная штамповка заготовок листового металла активно применяется в кровельном хозяйстве – уголки, отливы, планки. Процедура производится на листогибе без электропривода.

Горячий

Заготовки предварительно нагреваются в печах с электрическим нагревом или прямым пламенем. Операция горячей штамповки отличается только пределом толщины обрабатываемого листа – в зависимости от используемой линии оборудования. Пример применения – производство сегментов корпуса для судов.

На заметку. Изготовление штампов для промышленного пресса в холодной или горячей среде сопровождается огромной работой конструкторов, технологов и испытателей.

Объемная штамповка

Один из способов производства элементов и деталей давлением. Метод объемной штамповки подразумевает применение заготовок простейших форм. За счет деформирования создается сложный элемент с пространственной структурой.

Порог нагрева металлических изделий напрямую связан с физическими особенностями металла заготовок.

На заметку. Прессовка черного металла под нагревом меняет форму изделия без изменения физических свойств.

Холодная штамповка

На практике холодная промышленная штамповка внедрена и выполняется для металлов и определенного сегмента полимеров. Технологический процесс можно настроить на элементы различных габаритов, от простейшей бытовой электроники и до авиационной промышленности. Универсальность – не единственное достоинство.

Из металла на заказ даже с простейшими станками можно сделать короба вентиляции, кожухи и многое другое. Качественно окрашенный листовой материал сохранит покрытие при изгибе.

Суть и назначение холодной штамповки листового металла

- высокий уровень автоматизации – холодная штамповка любого листового металла может постоянно упрощаться, механизироваться, оптимизироваться;

- нет необходимости выполнять финишные процессы зачистки и доработки;

- себестоимость снижается за счет увеличения количества произведенных деталей – выгодно на крупносерийном производстве;

- изготовление тонкостенных конструкций выполняется без снижения прочности;

- снижение расходов производства за счет оптимальной разметки и раскроя листовых заготовок.

Несмотря на ряд достоинств, холодная листовая штамповка имеет свои минусы:

- стоимость производственных линий;

- требуется наличие высококлассных специалистов с опытом работы, наладки оборудования.

Такие недостатки несущественны и методика активно применяется в самых крупных производственных концернах мира. Автогиганты обрабатывают листовой металл кузовных деталей именно такими методами и способами.

Операции холодной штамповки

Технологический процесс данного метода изготовления деталей включает:

- Резка – процедура деления большого листа на мелкие заготовки с учетом особенностей деталей. Выполняется в виде прямых и криволинейных резов. Задействуются производственные гильотины, пневматические ножницы. Этап реализуется в любой фазе производственного цикла.

- Пробивка – формирование отверстий заданного диаметра, либо произвольной формы.

- Вырубка – схожий с предыдущим пунктом процесс, за исключением одной особенности. Удаленный сегмент при вырубке превращается в заготовку, а в первом случае становится неликвидным отходом и уходит на вторичную переработку.

- Вытяжка – процесс преобразование плоскости в объемную деталь. Зачастую происходит изменение толщины стенок. Подходит для пластичных металлов.

- Отбортовка – формирование кромки на периметре изделия.

- Изгиб – создание изогнутой формы из плоского листа. Такая операция листовой штамповки может производиться как для U-V формовки, так и в применении для более усложненных конструкций. Изготовление штампов для холодной штамповки листов металла в части прямолинейных изгибов проще технологически. Данный инструмент дешевле своих аналогов, формовка которых нелинейна.

На заметку. Прессовка алюминиевых листов металла – передовая отрасль в развитии авиастроения.

- Обжим – для проведения процедуры используется коническая матрица. Элемент под давлением во взаимодействии с ней получает деформацию торца, сопровождаемую изменением размеров.

- Формовка – локальное изменение геометрических показателей на отдельно взятом участке при сохранении общих габаритов детали. Прессовка металла этим способом позволяет создавать сложные пространственные элементы.

Горячая штамповка

Активно применяется горячая штамповка деталей из металла. Горячая объемная методика начинается после прохождение нагрева в специальной камере до уровня в 1200 град по Цельсию. После разогретые заготовки размещаются в штамповочном узле. Он содержит технологические ручьи, предназначенные для предварительной и окончательной процедуры.

Штампы для выполнения горячей штамповки производятся из материалов с более высокой температурой плавления – они не должны терять своих свойств в рабочей среде.

Данная технология также называется ГОШ или горячая объемная штамповка металла. Отличительные черты процедуры:

- высокое качество финишной поверхности;

- высокая производительность оборудования;

- среднее время подготовки персонала – полгода.

Важно контролировать весь технологический процесс и особое внимание уделить стадии работы с заготовками.

Альтернативные методы штамповки

Технические решения штамповки различны и внедрены по разновидности подхода. Реализованы следующие методы и способы:

- Взрыв. Такой процесс осуществляется в водной среде. Заготовка укладывается на матрицу, в которой выполнена необходимая форма. Над заготовкой происходит взрыв, избыточное давление вдавливает материал в ручей, заполняя форму. Такое производство более затратное.

- Электрогидравлическая прессовка форм металла. В водном пространстве осуществляется подача напряжения для разогрева рабочей среды. За счет резкого роста температуры формируется ударная волна, что позволяет вжать заготовку детали в матрицу.

- Валки, метод протяжки. Силовой способ создания нужно формы для заготовки. Такая штамповка алюминия или других мягких металлов существенно продлевает срок службы оборудования.

Разделительная штамповка

Процедура позволяет получить часть материала от общей детали, находящейся в процессе обработки. Процесс может содержать как одну технологическую операцию из операций в конкретном методе штамповки, так и несколько.

Для осуществления цели к прессу добавляет дополнительный инструмент и оснастку. Возможно получения прямо и криволинейных траекторий. Разделительная штамповка деталей из различного листового металла производится с учетом донастройки оборудования и корректировки технологического процесса.

Оборудование, инструменты и приспособления

Штамповка серийных деталей из листового металла в своем техпроцессе включает станок-пресс. В качестве привода могут быть представлены несколько вариантов механики. Оборудование будет отличаться мощность, производительностью в единицах деталей за рабочую смену.

Классификация оборудования

Классифицировать разнообразное штамповочное оборудование можно по:

- числу и сложности исполняемых операций;

- рабочему полю и габаритам обрабатываемых деталей;

- наличию автоматических и полуавтоматических систем управления.

Подбор под конкретные цели осуществляется на основе:

- основного материала для производства;

- объем выпускаемых деталей;

- наличие документов соответствия ГОСТ и отраслевым стандартам.

Рассмотрим подробнее самые распространенные исполнительные механизмы и принцип формования в них.

Кривошипно шатунные прессы

Конструкция механики в данном виде прессов относительно проста. Крутящий момент переходит в возвратно-поступательное движение. За счет этого подающий механизм смещает заготовку, а режущая гарнитура (шаговый нож) нарезает заготовки по установленному техпроцессу.

Штамповка деталей с помощью кривошипно-шатунных устройств оправдана при производстве больших серий одинаковых элементов с небольшими габаритами. Экономически выгодны при длительной эксплуатации.

Гидравлические прессы

Гидравлический узел в составе пресса обеспечивает высокое усилие. Данные модели производительны и являются лидерами отрасли. Отдельные модели прессов выдают усилие в 2 к тонны.

В роли передатчика энергии от насосов к цилиндрам выступает гидравлическое масло. В результате движения системы из пары цилиндров с разными размерами создается высокое давление.

Изготовление рабочих штампов для гидравлического пресса – ответственная процедура. Необходим большой запас прочности, чтобы инструмент прослужил долго.

В результате получается готовый элемент. Его отличает качество поверхности, максимально приближенные к эталонному образцу.

Радиально ковочные прессы

Основная цель использования данного типа оборудования – заготовки цилиндрического формата. Возможно серийное изготовление элементов круглого, призматического сечения. Штамповка и прессование из алюминия и других мягких металлов – основной сегмент для работы этого оборудования.

В актуальную комплектацию оборудования производители добавляют индукционную печь для предварительного разогрева заготовки. За счет повышенной температуры проявляется пластичность, не влияющая на прочность материала.

Геометрические показатели готовых болванок зависят от:

- правильности подбора форм для штамповки;

- опыта оператора.

Эксплуатация и обслуживание радиально-ковочного оборудования поручается опытным инженерам.

Электромагнитные прессы

В технологическом плане оборудование можно отнести к последнему, современному классу.

Принцип функционирования таков:

- Образуется электро – магнитное поле. Его энергия в качестве движущей силы создает усилие на сердечнике.

- Сердечник с обмоткой передает усилие непосредственно на исполнительное звено – инструмент, далее на заготовку и изделие, в результате чего получается штампованный элемент.

За счет интенсивности электромагнитного поля, используя точное управление, можно создавать идеально точную нагрузку. Поэтому листовая штамповка заготовок металла происходит по необходимой установленной программе. Даже если геометрия детали очень сложная.

Автоматические штамповочные линии

Отличительными особенностями данного вида оборудования являются:

- удобные органы управления;

- автоматизация подачи и крепления материала, выдачи готовых деталей;

- управление от рабочего ПК по промышленной сети.

Работа оператора заключается в контроле выполнения станком заложенной программы. Исключаются ошибки, присущие человеку, растет производительность труда.

Оптимально применять для выработки большого числа штампованных изделий на заводе, фабрике с большим количеством сопредельных производственных линий и настроенной логистикой.

Для работы с ЧПУ требуются опытные и квалифицированные инженеры, первичная настройка оборудования очень объемная. Алгоритм работы станка строится на основе полностью проработанного техпроцесса.

На заметку. Для увеличение срока продолжительности любой тип оборудования проверяется по графику на износ основных узлов. Контролируется безопасность для работы оператора в плане электрозащиты. Штампованные детали также контролируются на качество производства, как и сам штамп.

Изготовление штампов по металлу

Несмотря на важность самого оборудования, производство штампов является одним из наиболее ответственных этапов производства. От точности и прочности образца-эталона, по которому будут изготавливаться все детали, зависит качество всей серии изделий.

После завершения разработки чертежей, подробно описывающих характеристики штампа, техническое задание уходит к станочникам. Изготовление штампов для холодной штамповки любого металла включает в себя:

- отлив или фрезеровку заготовки для штампа;

- упрочнение физическими и химическими методами поверхности металла;

- тест и обкатка для проверки на соответствие исходным нормам изготавливаемых деталей.

Особые требования предъявляются к кузовной поверхности – автомобиль должен быть идеально ровным, а штамп постоянно проверяться на соответствие исходным стандартам.

Прессформы или штампы включают в себя следующий перечень элементов:

- Рабочая часть. К ней относятся матрица и пуансон. Для изготовления чаще всего используют сорта инструментально стали У8а, У10а, Х12М. Обязательный этап – термическая обработка (закаливание). Приемлемым считается значение в 60 ед. по шкале Роквелла.

- Держатель для пуансона – металлический, сталь 3.

- Прокладки. Применяется конструкционная сталь, подверженная закалке. Уровень итоговой прочности должен составлять 45 ед шкалы Роквелла.

- Съемник из стали марки 3.

- Плиты – верх и низ. Толщина рассчитывается на основе усилий, прилагаемых в процессе работы.

- Колонки и втулки. Производятся из стали марки 20. Поверхностное упрочнение производится методом цементации на глубину до 1.5 мм. После этот слой подвергается закаливанию.

- Хвостовик. Крепится в ползун станка.

Сферы использования

Листовая штамповка цветного и черного металла востребована практически во всех сферах производства:

- Авиация и флот.

- Сельскохозяйственная техника.

- Автомобилестроение.

- Производство бытовой техники и инструмента.

- Изготовление подвижного состава.

Производство штампов может быть налажено фактически для любого элемента или детали. Поэтому изделия из металла, изготовленные поэтому методу, будут постоянно пользоваться огромным спросом на рынке промышленных предприятий. Цена серийных изделий делает оборудование для штамповки листового металла выгодной инвестицией в производство.

Основы штамповки: понимание процесса и его применения

Многочисленные процессы холодной штамповки в обрабатывающей промышленности придают металлическим листам желаемую форму при комнатной температуре. Стандартные методы холодной штамповки включают штамповку, ковку, экструзию, прокатку и волочение. Это простые и экономически эффективные подходы в изделия из листового металла.

Штамповка является наиболее популярным методом холодной штамповки при изготовлении изделий из листового металла и используется в нескольких областях, включая автомобилестроение, электронику, аэрокосмическую промышленность, телекоммуникации и многие другие. В этой статье будет кратко рассмотрено процедура штамповки, материалы, типы и области применения, чтобы улучшить ваше понимание процесса штамповки.

Содержание скрывать

Что такое штамповка металла?

Штамповка — это производственный подход, при котором рулоны или листы металла преобразуются в желаемую геометрию с помощью давления и штампов желаемой формы. Штамповочная матрица — это заранее сконструированный инструмент, который подает в нее материал и преобразует его в заданную форму путем приложения давления. Это позволяет осуществлять массовое производство металлических деталей с превосходной повторяемостью. Штамповка стала более индустриализированной благодаря оптимизации процессов, систем и инструментов. (Карл-Йохан Йонссон, 2021 г.).

Машина давления, штамповкаи пуансон — три важных компонента процесса штамповки. Для конкретной детали требуется конкретная матрица, которую монтируют в прессы, и для создания формы подается металл.

Вы можете подумать, что металлический лист придает необходимую форму и лом в процессе штамповки, но это не всегда так. Например, деталь из листового металла может быть преобразована в деталь U-образной формы, не оставляя отходов, путем подачи и продавливания через матрицу.

В зависимости от сложности компонента для изготовления каждой детали может потребоваться множество шагов, включая штамповку, вырубку, тиснение, отбортовку и гибку.

Какие материалы можно обрабатывать штамповкой?

Штамповка подходит для металлических элементов, а также некоторых пластиков и композитов. Ниже приведены распространенные материалы, используемые при штамповке; для получения дополнительной информации, пожалуйста, проверьте наш страница материала;

- Нержавеющая сталь

- алюминий

- Медь

- Латунь

- Титан

- Никель-хромовые сплавы

- Полистирол

- полипропилен

- АБС

- Углеродное волокно

- Арамидные волокна

Типы процессов штамповки

Основываясь на стандартных методах штамповки, существует четыре процесса: прогрессивная штамповка, четыре слайда, глубокая вытяжка и мелкосерийная штамповка.

1. Прогрессивная штамповка

Как следует из названия, прогрессивная штамповка подразумевает применение ряда различных штампов за одну подачу. Листовой металл подается через первую матрицу, которая выполняет первую операцию, такую как штамповка или резка. Затем он переходит к следующему штампу, который выполняет следующую операцию, и так далее, пока не будет создан конечный продукт.

Поскольку различные операции штамповки могут выполняться одновременно в одном процессе, это позволяет производить сложные детали с множеством функций, таких как отверстия, пазы и изгибы. Еще одним важным преимуществом является то, что прогрессивная штамповка происходит быстро и менее трудоемко, что снижает общие производственные затраты.

2. Четырёхгранное тиснение

Штамповочная машина с четырьмя слайдами

Процесс четырехскользящей штамповки представляет собой несколько операций штамповки, таких как штамповка, гибка и формовка, на одном куске металла за одну операцию. Это делается с помощью специализированной машины, называемой «четырехползунковый или многоползунный пресс». Устройство состоит из четырех регулируемых суппортов (или инструментальных станций для выполнения различных операций. Лист подается в станок и перемещается между суппортами, которые последовательно выполняют операции штамповки. Его можно легко перенастроить для изготовления деталей различной формы и характеристик. .

Этот процесс идеально подходит для небольших и средних производственных циклов и обычно используется для производить небольшие, сложные детали с жесткими допусками.

3. Тиснение с глубокой вытяжкой

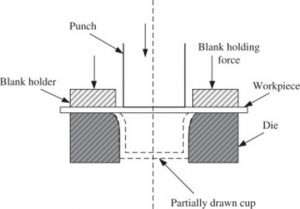

Концепция штамповки с глубокой вытяжкой (Ли, 2022 г.)

Процесс штамповки глубокой вытяжкой включает прессование листового металла в матрицу с помощью пуансона. Удар заставляет металл растекаться и образовывать глубокую или сложную деталь, точно такую же, как форма игральных костей.

Глубокая штамповка начинается с зажима заготовки рабочего листа в держателе, известном как «пустой держатель», который окружает пуансон. Когда пуансон опускается в матрицу, он вталкивает заготовку в матрицу, заставляя металл течь и принимать форму матрицы. Этот процесс подходит для создания изделий глубокой или сложной формы с одинаковой толщиной, таких как банки, чашки и контейнеры.

4. Мелкосерийная штамповка

Мелкосерийная штамповка предполагает изготовление небольшого количества металлических деталей (обычно от 1 до 1000) за один проход. Это достигается с использованием различных методов, включая прогрессивное тиснение, тиснение с четырьмя слайдами и тиснение с глубокой вытяжкой.

Однако в процессе используются автоматические или полуавтоматические машины, такие как пробивные прессы и ножницы. Мелкосерийное производство обычно используется для производства деталей для прототипирования, испытаний или мелкосерийного производства, что облегчает производство небольшого объема деталей по относительно низкой цене.

Каковы различные операции штамповки

Несколько операций штамповки производятся в зависимости от требований и предполагаемой формы. Некоторые из них включают в себя резку материалов (лом как побочный продукт), а некоторые не режутся (не создавайте отходы из рабочего листа). Однако все они включают в себя прессование листа в штампе для создания формы.

| Изгиб | Процесс изгиба относительно прост для понимания. Рабочий лист вставляется в специальную матрицу и прижимается ползунком или листогибочным прессом, чтобы создать желаемый угол изгиба за счет деформации. |

| гашение | При штамповке вырубные детали являются конечным продуктом. Он начинается с выравнивания пуансона и матрицы с заготовкой. Пуансон попадает в матрицу и вырезает лист металла, придавая ему правильную форму. Процесс считается завершенным, когда деталь полностью вырезана. |

| пронизывающий | Пирсинг — это пробивка небольших отверстий, прорезей или вырезов с помощью штамповочного пресса. Прошивная матрица удерживает заготовку, а пуансон опускается в матрицу, вырезая или пробивая отверстие в листовом металле. |

| Рисование | Волочение — это еще один тип штамповки металла, включающий протягивание листового металла через матрицу для получения определенной формы или формы. Это выполняется с помощью вытяжного пресса, который использует мощный поршень для приложения тягового усилия к листовому металлу. |

| Чеканка | Тиснение — это создание выпуклых поверхностей на металлическом листе с помощью пуансона и штампа. Пуансон содержит негативное изображение необходимой формы, которое затем вдавливается в листовой металл, оставляя на поверхности выпуклое или вдавленное изображение. |

| Чеканка | Как следует из названия, чеканка относится к формованию листового металла с учетом особенностей монеты. Рабочий лист отпечатывается в нужной области с помощью двух штампов, прижимающихся друг к другу на противоположных сторонах рабочего листа. |

| Вскрытие | Лансинг не создает отходов после операции. В этой операции заготовка разрезается и сгибается одним ударом штампа. Он создает прорези, выемки или другие элементы в листовом металле. |

| Керлинг | Отверждение относится к деформации листового металла в трубчатую форму или профиль, такой как дверные петли. Этот процесс обычно выполняется с использованием специального инструмента или машины, такой как щипцов для завивки или листогибочных прессов. |

| Хемминг | Он включает в себя складывание края листового металла на себя, чтобы добавить толщину краю. |

| загибание | Отбортовка относится к изгибу материала по изогнутой линии. Он включает в себя приложение давления к одной или нескольким определенным областям листового металла, заставляя его изгибаться и формироваться по изогнутой линии. |

Все эти операции штамповки популярны из-за низкой стоимости, быстрого производства, возможности изготовления сложных форм и точности. Штамповка может обеспечить терпимость колеблется от ±0.125 мм до ±1.5 мм (Чжан).

https://mrmetall.ru/shtampovka-metalla/