Производство обуви из эва

Материал ЭВА – композиционный полимерный материал (вспененный этиленвинилацетат). Это современный, легкий, экологически чистый и гигиеничный материал, который нашел широкое применение в разных сферах жизни и в т.ч. в производстве обуви. Наши сапоги сделаны из этого материала. Почему мы считаем его практичным и подходящим для сапог для охоты и рыбалки?

ВОДОНЕПРОНИЦАЕМЫЙ

Известно, что вода легко переходит из одного состояния в другое: изо льда и снега — в воду и обратно. Даже при низких температурах на льду водоемов может скапливаться вода. Она может выступать из щелей во льду или из отверстий, сделанных рыбаками, или собираться под толстой массой снега, где температура близка к нулю.

Поэтому очень важно, чтобы обувь, в которой человек выходит в лес или на реку, даже в морозный день, была водонепроницаемой.

Сапоги из материала ЭВА абсолютно водонепроницаемы. Не только потому, что материал ЭВА – полимер, но и потому что сапоги отливаются целиком и не имеют никаких швов – ни сварных, ни шитых.

ЛЕГКИЙ И ТЕПЛЫЙ

Главное преимущество материала ЭВА – легкость. Он значительно легче других материалов, которые применяются в производстве туристической экипировки, таких как резина или ПВХ. Например, сапог Torvi Т -60°С 44 размера без вкладыша весит всего 540 граммов (с вкладышем 820 граммов). Точно такой же пустой сапог из ПВХ весит 1200 граммов. Почувствуйте разницу!

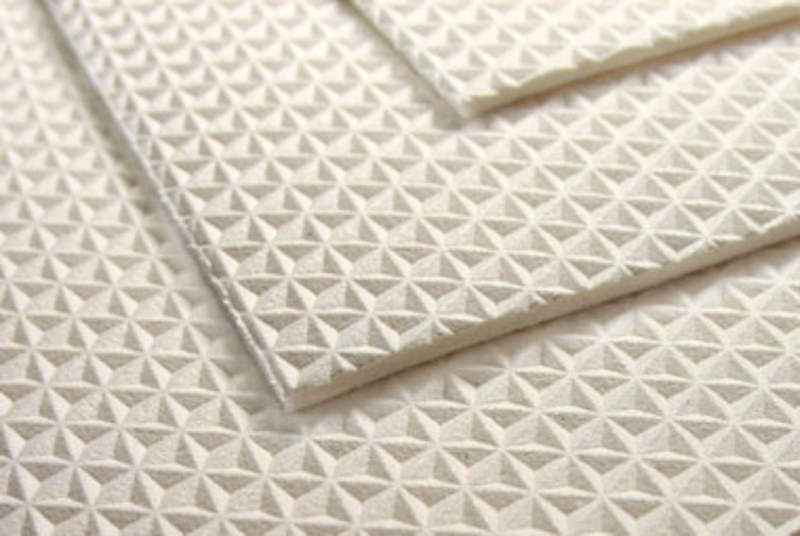

ЭВА имеет пористую структуру, т.е. наполнен микроскопическими пузырьками воздуха. И это способствует не только легкости, но и создает отличную теплоизоляцию.

ЭЛАСТИЧНЫЙ И ИЗНОСОСТОЙКИЙ

Важные достоинства материала ЭВА – эластичность и упругость. Поэтому он нашел широкое применение в производстве обуви в т.ч. ортопедической. Сапоги из ЭВА — мягкие, с прекрасными амортизирующими свойствами, которые сохраняются и при низких температурах. В такой обуви ноги меньше устают, ходить в ней удобно и комфортно.

Также этот материал обладает высокой износостойкостью. В местах постоянной деформации, он сохраняет свои свойства – не трескается и не разрушается. Поэтому обувь из ЭВА прослужит долго.

Новости компании «EVASHOES»

Характеристика материала ЭВА

ЭВА – вспененный этиленвинилацетат, который относится к полиолефинам. Имеет следующие характеристики:

- в 4 раза легче, чем ПВХ,

- эластичный, гибкий, упругий,

- устойчивый к воздействию химических веществ,

- износостойкий.

Полимерный материал ЭВА имеет хорошие диэлектрические показатели, его растяжение возможно до предела 20-28 МПа, и удлинение с пределом 400-600%.

Сфера использования

Материал ЭВА используется в производстве ортопедической обуви, некоторых товаров для фитнеса и спорта, в стоматологии. Делают из него и специальные бандажи для поддержки позвоночных дисков и суставов, поскольку он отвечает биомеханическим требованиям, связанным с процессом движения.

Используется ЭВА и при изготовлении изделий из полимеров, к которым предъявляются особые требования прочности: шланги, оболочки кабеля, пленки. Этот компонент является важным при изготовлении различных клеевых составов.

Многие производители на основе компонента делают обувь, резиновые сапоги, подошвы. Этот вид искусственного каучука наделен хорошей водонепроницаемостью и эластичностью.

Преимущества и характеристики

Свойства и характеристики материала ЭВА в последнее десятилетие изменились. Из-за сочетания новых компонентов получила развитие технология литья под давлением. Это позволило сделать цельнолитую обувь, набирающую популярность во всем мире. Основные свойства материала:

- низкая степень теплопроводности,

- устойчивость к разложению и гниению,

- защита ног от грибковых заболеваний и бактерий.

Обувь из этого материала подойдет для рыболовов. Они одни из первых узнали обо всех положительных сторонах таких сапог. При длительном нахождении ног в проточной холодной воде обеспечивается надежная защита. Есть модели и специально созданные для условий Крайнего севера. В такой обуви обеспечивается комфорт при температуре до -50 градусов.

ЗАКАЗАТЬ САПОГИ ИЗ МАТЕРИАЛА ЭВА

Особенности процесса изготовления

Производство материала ЭВА налажено за границей и в России. При изготовлении обуви используется две технологии: строчно-литьевая и литьевая. Последняя позволяет запустить производство с минимальными стартовыми расходами.

ЭВА в составе имеет два сополимера: эластомер и термопласт. ЭВА с содержанием винилацетата с 10 до 50% эксплуатируют чаще, чем другие. Если этого компонента содержится 100%, то получается поливинилацетат. Чем больше винила, тем более устойчивым материал становится к озону, химическим составам, маслам и температурным колебаниям.

Материал имеет мелкопористую структуру, мягкость и незначительный вес. Благодаря молекулярной памяти вещества объемные изделия из сырья быстро и в полной мере восстанавливают свою исходную форму.

Возврат к списку

Материал ЭВА – композиционный полимерный материал (вспененный этиленвинилацетат). Это современный, легкий, экологически чистый и гигиеничный материал, который нашел широкое применение в разных сферах жизни и в т.ч. в производстве обуви.

Сапоги из ЭВА — модели, преимущества, цены, отзывы

Наши сапоги сделаны из этого материала. Почему мы считаем его практичным и подходящим для сапог для охоты и рыбалки?

ВОДОНЕПРОНИЦАЕМЫЙ

Известно, что вода легко переходит из одного состояния в другое: изо льда и снега — в воду и обратно. Даже при низких температурах на льду водоемов может скапливаться вода. Она может выступать из щелей во льду или из отверстий, сделанных рыбаками, или собираться под толстой массой снега, где температура близка к нулю.

Поэтому очень важно, чтобы обувь, в которой человек выходит в лес или на реку, даже в морозный день, была водонепроницаемой.

Сапоги из материала ЭВА абсолютно водонепроницаемы. Не только потому, что материал ЭВА – полимер, но и потому что сапоги отливаются целиком и не имеют никаких швов – ни сварных, ни шитых.

ЛЕГКИЙ И ТЕПЛЫЙ

Главное преимущество материала ЭВА – легкость. Он значительно легче других материалов, которые применяются в производстве туристической экипировки, таких как резина или ПВХ. Например, сапог Torvi Т -60°С 44 размера без вкладыша весит всего 540 граммов (с вкладышем 820 граммов). Точно такой же пустой сапог из ПВХ весит 1200 граммов. Почувствуйте разницу!

ЭВА имеет пористую структуру, т.е. наполнен микроскопическими пузырьками воздуха. И это способствует не только легкости, но и создает отличную теплоизоляцию.

ЭЛАСТИЧНЫЙ И ИЗНОСОСТОЙКИЙ

Важные достоинства материала ЭВА – эластичность и упругость. Поэтому он нашел широкое применение в производстве обуви в т.ч. ортопедической. Сапоги из ЭВА — мягкие, с прекрасными амортизирующими свойствами, которые сохраняются и при низких температурах. В такой обуви ноги меньше устают, ходить в ней удобно и комфортно.

Также этот материал обладает высокой износостойкостью. В местах постоянной деформации, он сохраняет свои свойства – не трескается и не разрушается. Поэтому обувь из ЭВА прослужит долго.

В нашей стране есть собственные месторождения сланца, однако кровельный сланец везут из-за рубежа. В чем же причина? Все-таки транспортировка камня едва ли не через всю Европу – недешевое «удовольствие». Есть две версии:

1.Низкое качество отечественного камня, его несоответствие критериям кровельного сланца.

2.Неразвитость российского рынка сланцевых кровель, что делает добычу камня только для внутреннего потребления невыгодным (а в Европе импорт из России никому не нужен – рынок давно поделен).

На территории нашей страны крупные залежи сланца разведаны в двух регионах – на Урале и Кавказе.

Сланцы уральских месторождений имеют мелкозернистое строение с полностью утраченными первичными текстурами и структурами. Они обладают такими характеристиками, как малое водопоглощение, высокая стойкость против выветривания, прочность на излом (перпендикулярно сланцеватости), а также отличаются редкими расцветками: зеленый, фиолетовый, бордовый, а благодаря слюде под лучами солнца проявляется еще и серебряный блеск.

Несколько лет назад в Интернете появилась информация, будто в землях Южного Урала были обнаружены крупные запасы глинистого сланца, которые специалистами фирмы Rathscheсk Schiefer (Германия) «признали соответствующими мировым стандартам». Источник данного сообщения установить не удалось. Позже сотрудники Rathscheсk Schiefer эту информацию опровергли и категорично заявили – уральский сланец для кровельных работ непригоден.

Алтайско-уральские месторождения находятся в запустении и на их разработку нужны миллионы. Даже если экспертиза покажет их пригодность для кровельных работ, чтобы капиталовложения в разработку карьеров окупились, камень надо продавать за рубеж. Но в Европе российский сланец не ждут, так что подобный бизнес не окупится. Таким образом, Россия привязана к импорту сланца из-за рубежа.

В 2010 г. началась разработка Ларского карьера вблизи Владикавказа (Республика Дагестан Российской Федерации).

Залежи сланца формировались миллионами лет в разных областях нашей планеты. Неужели все пласты кровельного сланца сосредоточены только на Западе? Теоретически материал отечественного производства при грамотной организации обработки, может быть конкурентоспособным не только по качеству, но по цене.

Мало кто знает, что в 1930 г. на Ларском месторождении после тщательных геологических изысканий был организован опытный карьер по добыче кровельных сланцев, а в 1934 году рудник был передан Институту прикладной минералогии (ИПМ) «для организации промышленного предприятия по производству кровельной и технической плитки.

Материал ЭВА

В 1935 г. Центральная комиссия по запасам при Главгеологии СССР подтвердила запасы кровельных сланцев пласта 8 Ларского месторождения в объеме 810580 м3 (протокол ЦКЗ № 353 от 15.04.1935 г.). Тогда же было отмечено (а позже подтвердилось), что утвержденные запасы далеко не исчерпывают общие ресурсы даже одного пласта 8, не говоря обо всей серии залегающих рядом пластов, состоящих из столь же качественных кровельных сланцев и насчитывающих десятки миллионов кубических метров запасов.

В 1941 г. работы по добыче сланца были законсервированы. На протяжении 1950-1970-х гг. на территории Ларского месторождения неоднократно предпринимались попытки возобновить работы по разработке карьера, но в эпоху расцвета массового индустриального домостроения потребности в кровельном сланце у государства не было, и каждый раз это заканчивалось неудачей.

В 1998 г. инженерным центром «Геолнеруд» по собственной инициативе, с учетом растущего интереса к кровельным сланцам, был проведен тщательный анализ результатов всех геологических работ на нижнеюрских сланцах района Верхний и Нижний Ларс. В итоге для промышленного освоения был рекомендован участок к северо-западу от Верхнего Ларса, ранее (в 1934 г.) детально разведанный под названием «Ларское месторождение кровельных сланцев». При этом специалисты «Геолнеруда» указали на пригодность ларских сланцев и для других целей: изготовления минеральной ваты, посыпки рулонных кровельных материалов и др.

Объемный вес (объемная масса) ларских сланцев, по данным исследований, изменяется в диапазоне 2650-2750 кг/м3, пористость — от 0,8 до 4,2%, водопоглощение — до 1,3%, истираемость — до 1,3 г/см2, морозостойкость — F50. Предел прочности при сжатии перпендикулярно слоистости (сланцеватости) в воздушно-сухом состоянии чаще всего 500-800 кгс/см2 (50-80 МПа), но иногда достигает 1500 кгс/см2 (150 МПа); параллельно слоистости на 15-20% меньше, а иногда и намного меньше (порода раскалывается на тонкие пластины). Сопротивление разрыву 130-150 кгс/см2, изгибу — 470-610 кгс/см2. Механическая прочность при сжатии по нормали к слоистости доходит до 1500 кгс/см.

К сожалению, отчет о работах 1998 г. не был оформлен надлежащим образом из-за отсутствия средств. Отметим также, что в то время промышленному освоению ларских сланцев препятствовала беспокойная обстановка на проходящей поблизости госгранице с сопредельным государством. В 2006-2007 гг. Ларское месторождение было вновь детально обследовано, а через несколько лет началась добыча камня.

Пока отечественным производителям сланца предстоит борьба за своего потребителя: у мастеров существует определенная инерция, они работают с теми поставщиками, с кем «сработались». Кровельщики, которые привыкли работать с немецкими и испанскими поставщиками, опасаются, что в условиях отсутствия сложившейся культуры производства производители не смогут обеспечить стабильного качества.

Оборудование для производства шлепанцев из ЭВА JIC9106

Характеристики

1. Система впрыска управляется с помощью ПЛК и компьютерных систем. Благодаря механизму учета, который имеет потенциометр, с помощью оборудования можно подавать одинаковые порции материалов. Установка приводится в движение с помощью линейно-скользящих реек и двигателя, который выдает высокие обороты на выходе за счет преобразователя частоты. Устройство позиционирования использует вращательный декодер для получения точной информации о местоположении.

2. Система закрытия литейной формы

Оборудование для производства шлепанцев эффективно работает с высокоэффективной системой открытия и закрытия пресс формы, а также системой закрытия пресс формы в герметическом устройстве.

3. Система управления

Работает с автоматизированным интерактивным интерфейсом и тачскрином под управлением операционной системы Windows. Данная машина обладает управлением в режиме реального времени, что включает в себя управление скоростью вращения материала, качеством и временем впрыска, температурой впрыска, временем затвердевания и производительностью. Система управления ПЛК и компьютерная система управления делают установку функционально совершенной и простой в управлении.

4.Система гидравлического масла

Установка для производства шлепанцев из ЭВА оборудована пропорциональным клапаном управления давлением и потоком масла в системе.

5. Энергосбережение

Напгревательные безводные пластины, сделанные из термоизоляции, позволяют значительно сохранять энергию.

6.

Зимние сапоги, ботинки и полусапоги из ЭВА

Другое

Согласно Эргономикс, установки для производства шлепанцев из ЭВА обладают низкой операционной высотой. Кроме этого, они могут производить пресс формы толщиной 100-260 мм.

Параметры установки для производства шлепанцев из ЭВА

| Параметр | Ед. изм. | Спецификации | ||

| Модель | JIC9102 | JIC9106 | JIC9108 | |

| Материал производства | EVA | EVA | EVA | |

| Кол-во рабочих станций | 2 | 6 | 8 | |

| Диаметр шнека | мм | 60 | Ø60 × 2 | Ø60 × 2 |

| Скорость вращения шнека | Об/мин | 0-165 | 0-165 | 0-165 |

| Макс. обьем впрыска | cм3 | 920 | 920 × 2 | 920 × 2 |

| Ном. инжекц. давление | МПа | 100 | 100 | 100 |

| Мощность нагрева шнека | кВт | 12 | 12 | 12 |

| Мощность нагрева пресс формы | кВт | 26 | 77 | 102 |

| Мощность гидравл. двигателя | кВт | 40.5 | 59 | 59 |

| Полная мощность | кВт | 78 | 148 | 173 |

| Сжимающая сила | т | 150 | 150 | 150 |

| Макс. размер лит. формы | мм | 290 × 550 | 290 × 550 | 290 × 550 |

| Высота лит. формы | мм | 100-260 | 100-260 | 100-260 |

| Размеры установки | мм | 4180 × 4600 × 2865 | 8480 × 4600 × 2865 | 10000 × 4600 × 2865 |

| Масса брутто | кг | 9000 | 23000 | 28000 |

Наша компания выпускает оборудование для производства шлепанцев, сандалей и кроссовок из ЭВА, ПВХ, термопластической резины, обычной резины и т.д. Мы располагаем профессиональной технологией проектирования, разработки, производства и маркетинга в сфере изготовления машин для производства обуви. Кроме того, мы предоставляем нашим клиентам деликатные предпродажные сервисы

Оборудование для изготовления литой обуви

ОАО «ЛИТМАШ» производит целый ряд автоматических обувных линий и обувных машин. Завод выпускает как карусельные шести- и четырнадцати позиционные автоматические линии так и одно- и двух позиционные машины.

Оборудование было освоено на базе лицензии фирмы «ОТТОГАЛЛИ» Италия. Патентно чисто. Совмествное предприятие «Тирпа» (с Италией) производит для выпускаемого обувного оборудования пресс-формы, т.е. заказчик имеет возможность получить наше оборудование, оснащенное пресс-формами.

Для производства цельнолитой обуви их ПВХ (сапоги, галоши, подошвы) мод. Л2/6; Л1.6; С1/4-4 и др.

Линия автоматизированная мод. Л2/6 6-ти позиционная карусельная предназначена для изготовления одно- и двухцветной обуви из полимерных материалов, сапог высотой до 320 мм., галош.

Линия автоматизированная мод. Л1.6 6-ти позиционная карусельная предназначена для изготовления одноцветной цельнолитой обуви из полимерных материалов, сапог высотой до 210 мм., галош.

Машина для изготовления цельнолитой обуви, галош, сапог и подошв:

- мод. С1/1 шнек Ø65мм., объем впрыска 800 см³;

- мод. С1/1-4 шнек Ø 80мм., объем впрыска 1215 см³;

- мод. С1/1-500 шнек Ø 80мм., объем впрыска 1407 см³.

Для производства обуви с прилитой к шитому верху методом прямого приливания одно или двухцветной подошвой из ПВХ и ТЭПов (тапочки, туфли, кроссовки и др.) мод. Б2С/14У-01, Б1С/14, Б1/2, Б2/2

Линия автоматическая модель Б2С/14 14-ти позиционная карусельная для изготовления обуви с шитым верхом и одно- или двухцветной подошвой из полимерных материалов (тапочки, кроссовки, туфли, сапожки с шитым верхом).

Машина для прямого приливания одноцветных подошв к верху обуви: мод.Б1/2 двухпозиционная 2 инжектора; мод.Б1/2П двухпозиционная 1 инжектор для производства тапочек, кроссовок, туфлей, сапожек с шитым верхом.

Машина для прямого приливания двух- и одноцветных подошв из полимерных материалов к верху обуви модель Б2/2 двухпозиционная 4 инжектора для производства тапочек, кроссовок, туфлей, сапожек с шитым верхом.

Для производства валенок, высотой до 500 мм. с прилитой методом прямого приливания подошвой из ПВХ и ТЭПов мод.Б1/2В

Для производства резиновой обуви (туфли с одно- и двухцветной подошвой, галоши, детские сапожки) мод.В2/2С.

мод. Б2С/14Е-01

Автоматическая линия модель Б2С/14Е-01 для изготовления обуви с текстильным верхом. Линия предназначена для изготовления лёгкой прогулочной обуви типа кроссовок с шитым верхом и одно- или двухцветной подошвой, получаемой методом прямого приливания под давлением из композиций ПВХ и ТЭП при температуре пластикации до 250 °С. Термостатический материал, поступающий на переработку, должен быть в виде гранул размерами от 2х2х2 мм. до 5х5х5 мм. Конструкции червяков дают возможность пластицировать как монолитный, так и вспененный ПВХ.

ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА

ОБЩИЕ ДАННЫЕ

Диаметр вращающейся карусели, мм

Производительность, циклов в час

Габаритные размеры линии, мм

длина

ширина

высота

10500

6500

3770

Общая установленная мощность, кВт

Расход электроэнергии, кВт.ч/ч

Мощность электородвигателей насосов гидробака, кВт

Рабочая жидкость гидросистемы

Объём гидробака, л

Давление сжатого воздуха в пневмосистеме, МПа (кгс/см²)

ИНЖЕКТОР

Наибольший объём впрыска, см. куб

Наибольшее давление литья, МПа (кгс/см²):

инжекторы I и II цвета

Наибольшая пластицирующая способность по ПВХ, кг/ч:

инжекторы I и II цвета

Мощность электронагревателей цилиндра пластикации, кВт:

инжекторы I и II цвета

Число зон регулирования температуры

Температура пластикации, °С

ФОРМОДЕРЖАТЕЛЬ

Размеры пресс-форм, мм

длина обоймы

ширина обоймы

высота колодки наименьшая

высота колодки наибольшая

ЭЛЕКТРООБОРУДОВАНИЕ

Электрооборудование — на базе системы унифицированных субблоков. Литьё монолитного материала — с использованием микропереключателя. Литьё вспененного материала — с использованием системы объёмного дозирования на базе аналого-цифрового преобразователя.

ЗАЩИТНЫЕ УСТРОЙСТВА

- Система защиты оператора от попадания в пространство, где пресс-формы смыкаются.

- Блокировки на общем заграждении, предотвращающие попадание оператора и посторонних предметов рабочую зону.

- Система защиты пластикационного цилиндра.

- Устройство для автоматического контроля уровня масла в гидробаке.

- Система контроля и сигнализации загрязнённости всасываюзщих фильтров гидроагрегата.

- Система автоматического контроля действительного времени рабочего цикла.

- Система смазки.

ЭЛЕМЕНТЫ КОНТРОЛЯ СИСТЕМЫ

- Термометры для контроля температуры масла гидросистемы

- Указатели расхода охлаждающей воды

- Манометры для контроля давления в гидравлической системе

- Терморегуляторы для контроля температуры четырёх зон нагрева пластикатора

- Таймеры для контроля продолжительности цикла работы

Пресс предназначен для:

- приформовки методом вулканизации одноцветных и двухцветных подошв из резины на текстильную или кожаную заготовку верха обуви.

- вулкнизации цельнорезиновой обуви на металлической колодке высотой 200мм.

- прессования и вулканизации упругих сердечников такой же высоты.

Пресс позволяет использовать пресс-формы, применяемые на прессах 10496, 109918, 101082/Р1, 101082/Р22 фирмы SVIT.

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

Производительность при вулканизации подошв, пар/час

— одноцветных

— двухцветных

Максимальное давление прессования

(для размера 310 мм), МПа

Диапазон рабочих температур, град. С

Количество рабочих позиций, шт

Размеры пресс-форм, мм

длина

ширина

высота

-для большего размера обуви:

длина

ширина

высота

Вертикальное усилие запирания гидроцилиндра, КН(т)

Время, необходимое для закрытия и открытия пресс-форм, с

Установленная мощность, кВт

Габаритные размеры, мм

длина

ширина

высота

мод. Л2/6

Линия Л2/6 предназначена для изготовления одно- и двухцветной обуви из полимерных материалов, с высотой до 320 мм, а также с текстильным верхом.

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

Набольшее усилие запирания пресс-формы, кН

вертикальное

горизонтальное

Техническая производительность, чиклов в час, не менее

Габариты линии, мм

длина

ширина

высота

Общая установленная мощность, кВт

Расход электроэнергии, кВт.ч/ч

Рабочая жидкость гидросистемы

Масло турбинное Т-22

Давление сжатого воздуха в пневмосистеме, мПа

ИНЖЕКТОР

Количество инжекторов, шт

Диаметр шнека, мм

Наибольший объём впрыска, см3

Частота вращения шнека I и II инжектора, об/мин.

Наибольшее давление литья, МПа, I и II инжектора

Производительность инжектора, кг/ч

Число зон регулировки температуры

ФОРМОДЕРЖАТЕЛЬ

Количество формодержателей, шт

Размеры пресс-формы, устанавливаемой на плите формодержателя, мм

длина

ширина

высота

УЗЕЛ ВПРЫСКА

- Два одинаковых инжектора со шнеками диаметром 80 мм

- Гидравлически управляемые сопла с электронагревателями

- Привод вращения шнека — гидравлический

- Бесступенчатое изменение вращения шнека

- Определение положения шнека с помощью линейного позиционирования

- Объёмное дозирование даёт возможность задавать объём для каждой пресс-формы

- Возможность установки противодавления пластикации

- Подвод и отвод узла впрыска с помощью гидравлики

- Слив расплава вне формы при очистке пластикатора

КАРУСЕЛЬНЫЙ СТОЛ

- Поворот приводом с помощью двух гидроцилиндров

- Гидравлическая блокировка положения стола

- Электрическая, гидравлическая, пневматическая разводки всех коммуникаций карусели.

7 настоящих фактов про обувь из ЭВА

ФОРМОДЕРЖАТЕЛИ

- Гидравлическое запирание и размыкание формодержателя

- Электрообогрев формы

- Охлаждение пуансонов с водой

- Каждый формодержатель снабжён панелью управления, которая состоит из:

— переключателей для ручного управления функциями формодержателя;

— переключателя для ручного и автоматического управления;

— штепсельных разъёмов для подключения электрообогрева форм;

— двух переключателей для подключения микровыключателей, сигнализирующих о полном заполнении пресс-формы расплавом.

мод. Л1/6

Модель Л1/6 предназначена для изготовления одноцветной обуви из полимерных материалов ПВХ и ТЭПов одноцветных сапог высотой до 210 мм., галош, туфель, сандалий.

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

Габаритные размеры, мм

длина

ширина

высота

Хлебопекарное искусство

Линии производства

Автор Максим

Общая характеристика

Хлебобулочные изделия изготавливают в форме фабрикатов штучного характера, которые выпекаются из мучного теста, которое проходит процесс брожения. Технологическая линия производства хлеба повышает качество выхода продукта и ассортимент. Плоскость изделия покрывается твердой коркой. Внутри находится пористый, мягкий мякиш в форме резины.

Основное сырье для производства хлеба:

- пшеничная мука;

- ржаная мука;

- питьевая вода.

Дополнительное сырье для производства хлеба:

- соль;

- жиры;

- дрожжи;

- сахар;

- пищевые добавки.

Муку для хлебобулочного продукта изготавливают из мучнистых зерен, мягкой пшеницы. Состав данной муки является порошкообразной и сыпучей. Вспомогательное сырье преобразуется в жидкие, промежуточные полуфабрикаты: эмульсии; растворы и суспензии.

Пекарское тесто по завершению замеса, а также брожения, принимает определенные физические свойства, такие как: газоудерживающующие и формоудерживающие способности, а также, упругость и кислотность, необходимую для этого вида хлеба. Эти свойства гарантируют максимальное количество тестовых заготовок, которые поступают на выпечку.

Рецептура производства

В нынешнее время в хлебопекарной промышленности можно найти описание технологической линии производства хлеба, а вернее, два их вида, которые отличаются стадиями механизации.

- Механизированная линия.

Позволяет выработку хлеба для ассортимента, которые позволяют перейти с изготовления одного подвида продукта на изготовление другого, которые находятся в границах ассортиментных групп. Массовые подвиды изделий, а именно – круглый и формовой подовых хлеб; батон – производят на специальных комплексно-механизированных линиях.

Главным процессом в производстве пекарского продукта представляется брожение, и замес рецептурной смеси, то есть теста. При замесе, смешиваются все необходимые компоненты, смесь проходит механическую обработку и насыщается пузырьками воздуха. Далее идет осуществление гидролитического воздействия влаги для сухих компонентов полученной смеси. Позже будет сформирован каркас теста в губчатой форме.

Брожение теста происходит из-за действия дрожжей, разных бактерий в кисломолочных продуктах. Брожение вызывает ферментативные и микробиологические процессы, которые в дальнейшем изменяют все физико-химические свойства. Формируется пористо-капиллярная структура, которую удерживает пластично-эластичный скелет, поры его полностью заполнены газом, что состоит из углерода диоксида, спирта, воды и пор, вспомогательных результатов брожения. Далее, вкусовые и ароматические вещества накапливаются, и определяется потребительские свойства хлебобулочного изделия.

Хлебопекарский продукт может выпускаться только в товарном, законченном, потребительском виде. Период хранения хлебной продукции без специализированной упаковки не должен превышать 1-2 суток, из-за этого производство организовывается в точках его непосредственного потребления. Для правильной транспортировки, продукт выкладывают на лотки, изготовленные из дерева. Размещаются эти лотки на тележках или стеллажах и транспортируются специальными машинами. Alluring teens wall crosser in accidental lesbian fucking with horny border officer Super Hot Mandy Shows Us What Shes Got And Shes Still Got Plenty Blonde teen Lily Rader gets punished by boyfriends big dick Horny officer picked up an undocumented immigrant Two horny schoolgirls sharing the teachers cock Close up view of lesbian pussy pleasure A Dodgeball Where Youll Get Naked And Expected To Fuck Amazing Afternoon Hookup with Mom Agreeable milf gets a doggy position fucking Samantha Saint, Jayden Cole, Shyla Jennings and masturbation with a dildo Monique Symone Gets Picked Up And By W fuck pornjk.com

Технологический процесс

Изготовление хлебобулочных изделий имеет необходимые для производства стадии. Можно выделить несколько:

- Подготовка материала к изготовлению:

- аэрация;

- хранение;

- смешивание;

- дозирование муки;

- просеивание муки.

- Темперирование раствора соли и сахара, дрожжевых суспензий и жировых эмульсий.

- Отмеривание рецептурного компонента, брожение опары и теста, замес.

- Дозирование «созревшего» теста на части, одинаковые по массе.

- Формирование. Тестовая заготовка проходит механическое формирование, которое придаёт изделию необходимую форму: цилиндрическая, шарообразная, сигарообразная и т.п.

- Сформированные тестовые заготовки проходят процесс брожения или расстойки. После этого на тесте могут делать надрезы.

- Тестовые заготовки и выпечка хлеба проходят гидротермическую обработку.

- Завершающим этапом становится отбраковка, охлаждение, упаковка, хранение изделий.

Комплексы оборудования

Говоря о характеристиках линий оборудования, мы можем выделить несколько стадий технологического процесса. Начальная стадия осуществляется с помощью целого комплекса аппаратов для транспортировки, хранения, подготовки к изготовлению воды, муки, сахара, соли, дрожжей, жира и прочих видов сырья.

Для хранения материала используются тканевые мешки, железобетонные бункера и металлические емкости. На малых предприятиях чаще всего используют механический перевоз мешков для муки, при помощи погрузчиков. Муку перевозят нориями, винтовыми и цепными конвейерами. В более крупных организациях применят систему пневматической перевозки муки. А негустые полуфабрикаты перекачивают с помощью насосов.

Чтобы подготовить сырье, используются просеиватели, магнитные аппараты, смесители, фильтры, другое дополнительное оборудования.

В основной комплекс линии входит:

- темперирующее оборудование;

- дозирующие компоненты;

- смешивающее оборудование;

- брожения теста и опары;

- раздел готового теста на порции;

- формировка теста;

- дозаторы;

- тестомесы;

- тестоприготовительная техника.

Дополнительный комплекс линии включает в себя:

- машина для расстойки;

- техника для укладки;

- механизм для выпечки;

Он содержит – пересадки, шкафы, оборудование для укладки, нарезку, печи.

Финальный комплекс машины для линий:

- машина для расстойки;

- охлаждение;

- упаковка;

- транспортировка;

- хранение.

В нем есть остывочное отделение, оборудование экспедиций и склада готового продукта.

Схема линии

Машинно-аппаратная линия производства хлеба, схема которой представлена на рисунке выше – это один из основных массовых подвидов изготовления хлеба.

Мука доставляется на предприятие в муковозах, которые принимаю до 8 т. муки. Машину свешивают на автомобильных весах, далее передают на разгрузку. Чтобы разгрузить авто пневматическим способом, необходимо оборудовать авто муковоз специальным воздушным компрессором, гибким шлангом, чтобы присоединиться к щитку приемника (8). Мука из емкости автомобиля при помощи давления, загружают по трубам (10) к силосам (9) для хранения.

В специальном строении создают растворы из сахара и соли, расплав жира, а также дрожжевую разводку (21). Данные полуфабрикаты хранятся в емкостях расхода (20). Из них, с помощью дозаторов сырье подходит на замес. При эксплуатации линии мука из силосов (9), выгружается в бункер (12), с помощью аэрозольтранспортной системы. Она включает в себя не только трубы, но и компрессор (4), воздушный фильтр (3) и ресивер (5). Издержку муки из всех силосов регулируется с помощью переключателя (11) и роторного питателя (7). Чтобы сжатый воздух равномерно распределился близ каждого из режимов работы, устанавливают ультразвуковое сопло (6), перед самими роторными питателями.

Программа затраты муки из силоса (9), выполняется при помощи производственной лаборатории на хлебозаводе, на базе различных выпечек хлебобулочного изделия, с помощью смеси муки из разных партий. В случае если партии муки смешиваются, происходит выравнивание хлебопекарного качества смеси муки для рецептуры. Затем, рецептурная смесь очищается от дополнительной примеси и подается на просеиватели (13), которые снабжены уловителем на базе магнита. Далее, сырье загружается в производственные силосы (16), через автоматические весы (75) и промежуточный бункер (14).

Чтобы получить высококачественных хлеб, в данной линии используется двухфазный метод производства.

- Первая фаза:

изготовление опары, замешивание ее при помощи тестомеса (77). В тестомесильную машину запускают муку, предварительно дозированную, выходит из производственного силоса (16). Также туда заливают воду, которая прошла предварительное темперирование. Затем, туда поступает дрожжевая разводка, которая проходит с помощью дозировочной станции (18). Чтобы замесить опару необходимо от 45-75% муки. Из техники (77) ее выгружают шестисекционному тестоприготовительному механизму (19).

После завершения процесса брожения, в течение 4-5 часов, полученную опару из машины (19), переносят ко второй тестомесильной технике, при этом одновременно подавая оставшиеся порции воды, муки, раствора сахара и соли, расплава маргарина (жира). Вторая фаза по приготовлению теста, заключается брожением готового теста, при помощи ёмкости (22), в течение 2-3 часов. Концентрация пшенного теста после завершения замеса, образует 1300 кг/м3, на финале замеса всего 600 кг/м3.

Приготовленное тесто будет стекать из бака (22), в воронку приема тестоделительной техники (23), которая предназначена для получения дозы теста в одинаковой массе. После переработки для порций теста, в округлительной емкости (24), создаются заготовки из теста в форме шара. Они при помощи маятникового укладчика (7) , формируют по ячейкам люлек расстойного бака (2).

Расстойка тестовой заготовки осуществляется в течение 40-60 минут. При средней влажности воздуха, а именно 85-90% и температурой 40-45 градусов по Цельсию, схема тестовой заготовки превращается в пористую. Происходит это в результате брожения. Широта увеличивается приблизительно в 1,6 раза, густота снижается на 45%. Заготовка приобретает гладкую, ровную и эластичную структуру. Чтобы предохранить тестовые заготовки от создания трещин и разрывов при выпечке, которые чаще всего происходят на верхней корочке, в тот момент, когда перекладывают заготовку под печь (25), они подвергаются надрезам и наколкам.

Входной участок пекарской камеры осуществляет гигротермическую обработку, продолжительностью в 2 минуты, с помощью увлажнительного механизма с температурой 110-150 градусов по Цельсию. Если влажность относительная, а именно 75-80%, то выпекание производится с продолжительностью 15-50 минут, при температуре 160-260 градусов по Цельсию. Все, безусловно, зависит от массы порции и рецептуры планируемого хлебобулочного изделия.

При помощи укладчика (26), готовый продукт загружается в контейнер (27), а затем, направляется в экспедицию, через остывочное отделение.

Общее время приготовления хлебобулочной продукции, включая все этапы и фазы, от момента, когда подалась мука, до выхода готового изделия в среднем составляет 9,5 часов.

Видео: Автоматическая линия производства хлеба

https://astbusines.ru/proizvodstvo-obuvi-iz-jeva/