Камера полимеризации порошковой краски

Узнать цену

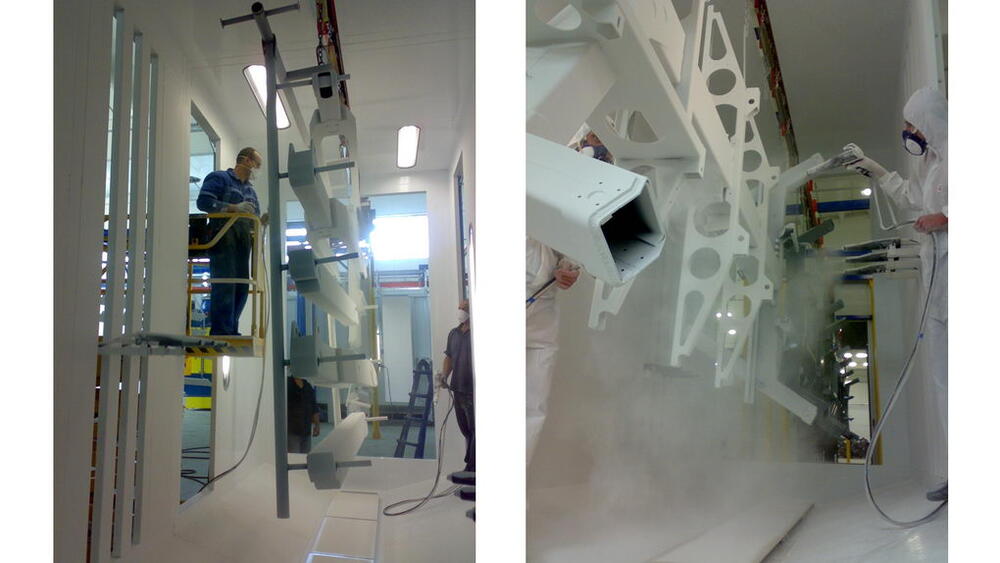

Камера полимеризации – это обязательная, и можно сказать основная часть линии для порошковой окраски. Именно в данной камере происходит формирование стойкого полимерного покрытия, выполняющего декоративную и защитную функции.

Компания «Антанта» производит комплексы оборудования для порошковой покраски с 2005 года. Мы предлагаем купить камеры полимеризации в составе комплекта оборудования от производителя с большим опытом, и гарантируем честные цены и высокое качество продукции.

Виды камер полимеризации

Цена камеры полимеризации для порошковой краски зависит от ее размеров, энергоносителя и конструкции теплогенератора. Стоимость используемых комплектующих также существенно влияет на цену. Мы производим следующие виды термокамер для порошковой краски:

- Электрические — с тэновым нагревом.

- Электрические — с инфракрасными нагревателями.

- Газовые камеры полимеризации для порошковой окраски (на газу). Являются самыми экономичными в эксплуатации, но существенно дороже при покупке.

В зависимости от исполнения транспортной системы, полимерные камеры производятся следующих видов:

- Тупиковая — для мелкосерийного производства.

- Проходная — среднесерийное производство.

- Конвейерная камера для автоматизированных окрасочных комплексов — крупносерийное производство.

- Колпакового типа — для небольших помещений с высокими потолками.

Описание процесса

Работа камеры полимеризации порошковых покрытий состоит из нескольких этапов, при соблюдении которых, получается качественное, красивое и стойкое полимерное покрытие.

- Завершенные изделия с напыленной порошковой краской закатываются по транспортной системе в заранее прогретую термокамеру.

- Двери камеры закрываются.

- На пульте шкафа управления выставляется нужный режим работы или выбирается один из сохраненных. Выставляются 2 основных параметра:

- температура полимеризации — чаще всего от 170 до 200 С;

- Время выдержки — от 10 до 20 мин.

- Нагрев до температуры полимеризации

- Поддержание температуры с точностью +/-3 С в течении времени выдержки.

- Остановка нагрева после окончания режима.

- Включение вентилятора для вытяжки вредных продуктов полимеризации и остужения камеры.

- Сигнал останова.

Параметры режима полимеризации (температура и время) зависят от порошковой краски, и указываются обычно на коробке из под краски.

При достижении режимной температуры, краска расплавляется и полимеризуется (образует длинные и устойчивые молекулярные соединения), что в итоге дает покрытие высокого качества за счет высокой адгезии поверхности металла и краски.

Для правильного и равномерного формирования покрытия, внутри всего объема камеры обеспечивается равномерный нагрев воздуха.

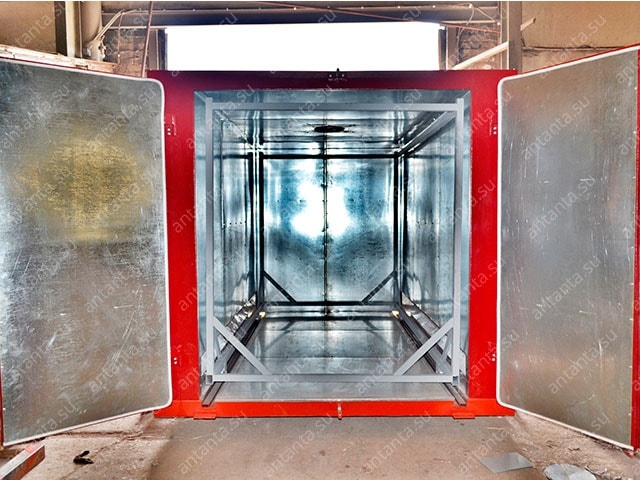

Конструкция камеры

Камера полимеризации для порошковой краски производства компании «Антанта» состоит из следующих элементов:

- Несущий металлокаркас, обшитый теплоизоляционными панелями (сэндвич панели).

- Распашные или раздвижные двери с прижимным ручным засовом.

- Блок теплогенератора с нагревательными элементами и вентилятором рециркуляции.

- Электрошкаф с панелью управления.

- Вытяжной вентилятор.

Термокамера позволяет изолировать нагретый внутри нее воздух и вредные летучие соединения образующиеся в процессе полимеризации.

Нагрев воздуха в термокамере обеспечивается группой нагревательных элементов, расположенных, в зависимости от размеров термокамеры — в нижней части камеры, закрытых съемными защитными экранами или в виде отдельного шкафа, находящегося за пределами внутреннего объема камеры.

Пульт управления располагается на наружной боковой стенке камеры полимеризации. На цифровых экранах пульта отображается текущая температура внутри камеры и время оставшееся до окончания режима.

Расчет камеры полимеризации

Расчет размеров и стоимости термокамеры производится на основе типоразмеров деталей для покраски, производственной программы по ним, а также сменности работы на предприятии Заказчика. Специалисты нашей компании грамотно проведут все расчеты и подскажут, какой вид участка и каких размеров подойдет именно Вам.

Общие технические характеристики камеры полимеризации:Наименование параметра Показатель Диапазон рабочих температур 170-230 С Время выхода на рабочий режим 30 мин Точность поддержания температуры +/- 3 С Автоматический режим работы Да Подключение к электросети 380 В, 50 Гц Потребляемая мощность 10-120 кВт (в зависимости от размеров Толщина стенок камеры 150 мм Компания «Антанта» предоставляет гарантию сроком 1 год на камеры полимеризации и комплектное оборудование для порошковой покраски.

Ассортимент камер полимеризации

Тупиковая камера с нижней транспортной системой

Тележка, с завешенными деталями, с нанесенной порошковой краской, закатывается внутрь камеры полимеризации по рельсам нижней транспортной системы.

По завершении операции тележка выкатывается тем же путем.

Используется в Г-образных участках и подходит небольшой производительности деталей различных типоразмеров.Узнать цену

Проходная камера с нижней транспортной системой

От предыдущего варианта отличается тем, что после окончания процесса полимеризации, тележка выкатывается с противоположной стороны камеры. К этому времени на подходе уже должна быть готова вторая тележка с деталями для следующего цикла.

Так же используется в Г-образных участках и подходит небольшой и средней производительности деталей различных типоразмеров.Камера полимеризации непрерывного действия.

Узнать цену

Тупиковая камера с верхней транспортной системой

Детали загружается по рельсам верхней транспортной системы, завешенные на верхней тележке.

Используется в Полукольцевой линии покраски и подходит для среднесерийного производства.Узнать цену

Проходная камера с верхней транспортной системой

Изделие загружается внутрь камеры посредством верхней транспортной системы, по окончании окраски тележка выезжает на загрузочной тележке с противоположной стороны. При этом на подходе уже должна быть сформирована тележка с готовыми к полимеризации изделиями. Используется в Кольцевых окрасочных комплексах. За счет непрерывного работы данная система позволяет добиться высокой производительности покраски.

Линии порошковой покраски

.9e2dfbffb3f3ea8f237030166a34d62f112.jpg)

.9e2dfbffb3f3ea8f237030166a34d62f112.jpg)

.9e2dfbffb3f3ea8f237030166a34d62f112.jpg)

Линии порошковой покраски предназначены для нанесения защитно-декоративных полимерных покрытий на всевозможные металлоизделия — каркасная мебель, бытовая техника, детали автомобильной и с/х техники, бронированные двери, торговое оборудование, архитектурные алюминиевые профили и многое другое.

Автоматические конвейерные линии EUROIMPIANTI применяют в серийном производстве металлопродукции для обеспечения высокого качества полимерного покрытия и минимизации себестоимости покраски.

Итальянские линии обеспечивают практически безотходную технологию с рациональным потреблением энергии и ресурсов в замкнутых циклах. Это благоприятно сказывается на экологической чистоте производства и безопасности условий труда.

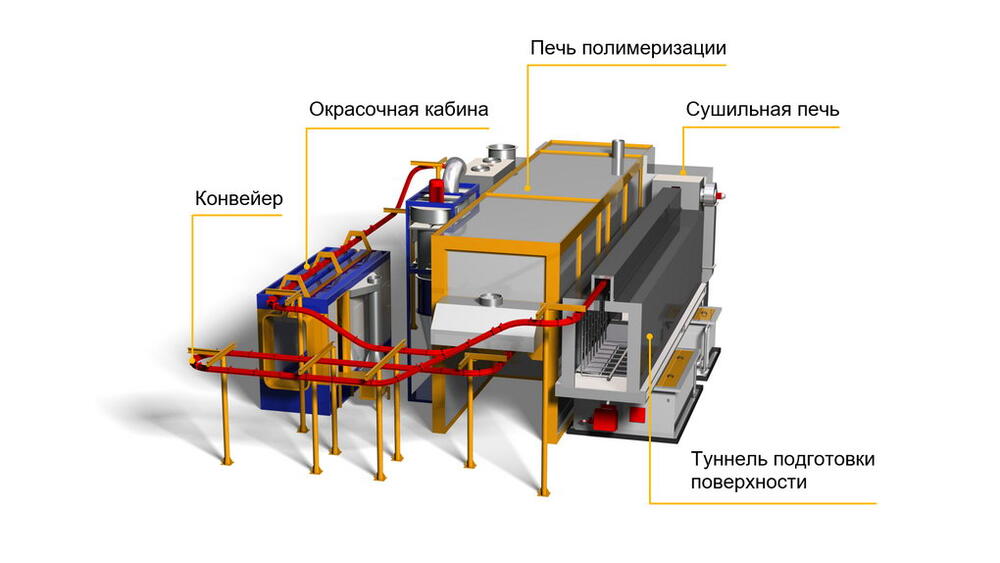

Комплектация покрасочной линии

Окрашиваемые изделия подвешиваются на конвейере и последовательно проходят все стадии технологии порошковой покраски. В состав покрасочной линии входит:

- Туннель химической подготовки для очистки поверхности и формирования защитного конверсионного слоя;

- Сушильная камера с интенсивным обдувом горячим воздухом для сушки деталей после мойки;

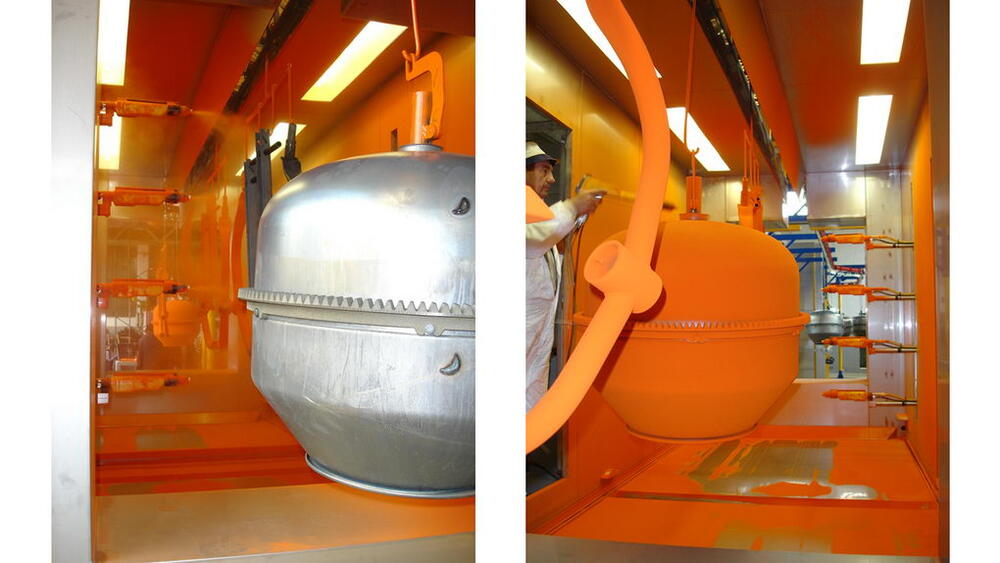

- Покрасочная кабина для нанесения порошковой краски автоматическим или ручным способом;

- Печь полимеризации порошка для формирования монолитного покрытия с заданными эстетическими и функциональными свойствами;

- Конвейер подвесной для транспортировки окрашиваемых изделий через все стадии технологического цикла;

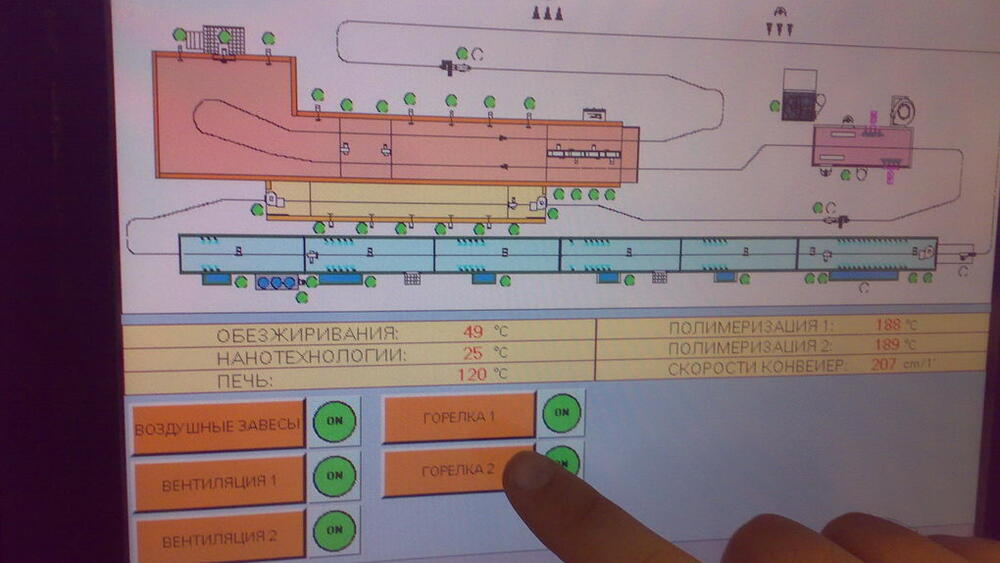

- Компьютеризированный пульт управления PLC с контактным экраном для контроля технологических параметров и управления работой линии.

Покрасочная линия должна иметь полный цикл обработки — с обязательной химической подготовкой поверхности. Без надлежащего обезжиривания и нанесения конверсионного слоя невозможно получить долговечный результат: полимерное покрытие будет отслаиваться, как старая кожа у змеи при линьке.

Комплектация покрасочной линии и применяемый технологический цикл зависит от требований к качеству получаемого финишного покрытия. Подробнее о модулях в составе линий порошковой покраски.

Линии порошковой окраски EUROIMPIANTI

На видео показана линия EUROIMPIANTI, работающая на заводе Tecnolam Srl (Италия), который специализируется на обработке листового металла. Линия успешно эксплуатируется с 2012 года для порошковой покраски изделий из различных материалов, в том числе алюминия, оцинкованной и нержавеющей стали.

Комплектация включает 6 стадийный туннель подготовки поверхности с адаптивным циклом, в зависимости от типа металла. Что позволило обеспечить надёжную защиту и сертифицировать окрашиваемую продукцию по стандартам UNI EN ISO 9001-2008 2015.

Для нанесения порошковой краски используются две покрасочные кабины на мобильных платформах. Такое решение позволяет быстро переходить на новый цвет и окрашивать множество мелких партий разноцветной продукции. Автоматическая группа со сканером формы изделий обеспечивает точный контроль параметров распыления и стабильную повторяемость процесса.

Инженерные возможности кастомизации

Мы специализируемся на разработке и производстве линий порошковой покраски с 1976 года. В основе проектирования лежит модульный принцип и серийное производство стандартизированных компонентов, из которых собираются всевозможные конфигурации линий. Это позволяет нам адаптировать оборудование под индивидуальные требования клиентов:

- Любые размеры окрашиваемых деталей. Мы производим различные типы линий для покраски металлических деталей любых габаритов и всевозможных форм. От лёгкой малогабаритной мебельной фурнитуры до крупногабаритных строительных конструкций длиной до 14 м.

- Любая производительность. На основании требуемой программы окраски продукции мы проектируем необходимую рабочую скорость конвейера. Зная требуемое время обработки, планируем достаточные длины активных зон на каждой технологической стадии.

- Любые доступные энергоносители. В качестве основного энергоносителя в линиях могут быть использованы все типы горючих видов топлива: мазут, дизельное топливо, природный и сжиженный газ. Или электроэнергия — от традиционных тэнов до ИК излучателей.

- Компактное расположение. Конструкционная гибкость позволяет разместить линию в помещениях любой формы. Мы учитываем нормативные требования и удобство расположения зон загрузки / разгрузки конвейера для оптимальной логистики заготовок и окрашенной продукции.

- Возможность модернизации линий на всём протяжении эксплуатации. Наши клиенты могут наращивать производительность линий по мере роста программы окраски, изменять циклы подготовки поверхности или просто перемещать линии в новые производственные цеха.

Линии собираются из стандартных элементов как конструктор. Используются исключительно болтовые соединения без сварки, что упрощает сборку / разборку линий. Подробнее о преимуществах модульности.

« Вот уже более 45 лет мы разрабатываем и производим надёжные и экономичные линии порошковой покраски. EUROIMPIANTI — лидирующая компания благодаря непрерывным исследованиям, внедрению инноваций и опыту производства более 2.000 покрасочных линий. Мы гордимся тем, что поставляем лучшее оборудование по минимальной цене ».

Жанлука Баруффальди

генеральный директор EUROIMPIANTI GROUPВысокое качество полимерного покрытия

Качество финишного покрытия и потребительские свойства продукции — важный фактор конкурентоспособности. Полимерное покрытие должно быть эстетичным и долговечным — обладать высокой стойкостью к износу, коррозии, ультрафиолетовому излучению и другим агрессивным воздействиям.

Основные факторы, влияющие на качество финишного покрытия:

- Подготовка поверхности играет решающую роль в обеспечении прочности и долговечности покрытия. Надлежащая мойка включает очистку от загрязнений, обезжиривание и формирование конверсионного слоя для усиления адгезии между металлом и порошковым покрытием. Подробнее о подготовке поверхности.

- Толщина покрытия и число наносимых слоёв определяется требованиями клиента или стандартами отрасли применения готовой продукции. В некоторых случаях — для повышения функциональных или эстетических характеристик покрытия, — требуется нанесение двух слоёв: грунтовка + краска или краска + прозрачный лак.

- Автоматическое нанесение краски обеспечивает стабильное качество покрытия и повторяемость процесса. Использование реципрокаторов и роботизированных систем позволяет добиться равномерного распределения порошка для формирования однородной толщины покрытия. Подробнее об автоматизации покраски.

- Полнота полимеризации напрямую зависит от характеристик печи: термической мощности и длины активной «горячей» зоны. Правильно организованная циркуляция горячего воздуха обеспечивает однородность распределения тепла в объёме печи, что способствует равномерному оплавлению и полимеризации краски.

Мы учитываем категорию окрашиваемой продукции, условия её эксплуатации и требуемый срок службы. Взвесив все факторы, предлагаем идеальную технологию покраски — цикл подготовки поверхности, число слоёв покрытия, температурные режимы и время обработки на каждой стадии. В результате — повышаем качество и конкурентоспособность продукции наших клиентов.

Продукция, окрашенная на наших линиях, соответствует международным стандартам ISO, ASTM, NACE, AAMA и QUALICOAT. Наличие сертификатов качества позволяет документально доказать высокие защитно-декоративные характеристики покрытия и повысить потребительскую ценность окрашиваемой продукции.

Минимальная себестоимость покраски

Минимизация себестоимости окраски — главный критерий эффективности покрасочных линий, который лежит в основе всех наших инженерных разработок и инноваций. Мы гарантируем достижение требуемого качества покраски при минимальном потреблении материалов и энергии.

Внедряем бережливые технологии использования ресурсов и энергосбережения:

- Экономия воды и химических реагентов в туннелях подготовки поверхности. Автоматическая система каскадного пополнения ванн обеспечивает высокую степень использования реагентов в замкнутых циклах без стоков в канализацию. Дополнительно туннели оснащаются автоматическими дозаторами реагентов, маслосепараторами и регенераторами для поддержания чистоты ванн и продления ресурса химических растворов.

- Экономия порошковой краски за счёт автоматического способа нанесения с точно регулируемой толщиной покрытия и применения распылителей с высоким коэффициентом переноса порошка. Благодаря бережливым системам рекуперации и использованию порошковых центров с автоматической функцией пропорционального смешивания свежего и вторичного порошка, степень использования порошковой краски достигает 95 — 98%.

- Экономия энергоносителей за счёт полной теплоизоляции всех «горячих» стадий и применения эффективных теплогенераторов в связке с массивными термо-инерционными теплообменниками. Наши инновационные ноу-хау направлены на максимально рациональное использование тепловой энергии — например, комбинированные сушки и печи полимеризации с возможностью утилизации тепла остывающих деталей.

- Рекордно низкое потребление электроэнергии за счёт использования экономичных электромоторов и уникальных инженерных решений, — например, когда в печах используются вентиляторы малой мощности, но в большом количестве. В результате — теплообменник равномерно обдувается по всей длине и обеспечивается однородность распределения тепла с минимальными энерго-затратами на циркуляцию воздуха.

Полностью автоматизированная линия EUROIMPIANTI с высоким КПД обеспечит экономически эффективное и практически безотходное экологически чистое производство с минимальной себестоимостью покраски.

Надёжность и высокий рабочий ресурс

Надёжность и долговечность EUROIMPIANTI доказана успешным опытом эксплуатации более двух тысяч линий. Высокая ремонтопригодность и удобство технического обслуживания закладываются ещё на этапе проектирования в AutoCAD. Благодаря рациональной инженерии срок эксплуатации оборудования составляет 15 — 20 лет.

Факторы надёжности линий EUROIMPIANTI:

- Качественные материалы. В производстве линий применяются материалы с высоким запасом прочности. Туннели подготовки полностью изготавливаются из нержавеющей стали, что делает их практически «вечными», даже при использовании агрессивной химии. Теплообменники — из жаропрочной нержавейки, способной выдерживать непрерывные термические нагрузки и расширения.

- Лучшие комплектующие. Мы предъявляем строгие требования к поставщикам агрегатов и расходных материалов. Критерии выбора: безотказность, низкие эксплуатационные расходы и длительный срок службы. Используем только проверенные комплектующие: насосы LOWARA, моторы ABB, газовые горелки WEISHAUPT, фильтры MAHLE и электронику SIEMENS.

- Простота управления. Компьютеризированный пульт управления с «защитой от дурака» исключает ошибки обслуживающего персонала. Предустановленные программы позволяют запустить и остановить линию буквально в два касания. Умная автоматика с функцией автодиагностики предотвратит сбои в работе и своевременно напомнит о необходимости проведения технического обслуживания.

- Ремонтопригодность. Благодаря удобному доступу ко всем агрегатам наши линии просты в техническом обслуживании и приспособлены к быстрому восстановлению функционирования. Планово-предупредительные ремонты производятся, в зависимости от часов наработки. Регламенты сервисного обслуживания включают чёткие пошаговые инструкции с наглядными схемами разборки / сборки.

Преимущества надёжной линии проявляются на длинной дистанции. Высокий рабочий ресурс позволяет снизить амортизационные и эксплуатационные расходы на сервисное обслуживание. Одним из индикаторов высокой надёжности EUROIMPIANTI служит гарантийный срок эксплуатации — 24 месяца, при круглосуточном режиме работы.

ИКР внедрения линии покраски

ИКР (идеальный конечный результат) внедрения покрасочной линии — обеспечение высокого качества и низкой себестоимости покрытия на протяжении десятилетий бесперебойной работы. Это ключевой показатель ценности покрасочной линии, определяющий экономический эффект в долгосрочной перспективе.

Экономичная и долговечная линия EUROIMPIANTI бескомпромиссно включает сумму всех факторов успеха. Кроме очевидных экономических выгод, рациональное потребление энергии и ресурсов приближает наши линии к практически безотходным, что благоприятно сказывается на экологической чистоте производства и безопасности условий труда.

Линии EUROIMPIANTI — бережливые, как LED-лампы. Такие же эффективные, экономичные и долговечные:

- Гарантируют высокое качество полимерного покрытия, соответствующее международным стандартам ISO, ASTM и QUALICOAT;

- Обеспечивают минимальную себестоимость покраски благодаря экономии материалов и энергии;

- Работают десятилетиями за счёт надёжных инженерных решений и качественных комплектующих.

Наше главное преимущество и гордость — экспертная поддержка. Мы квалифицированно посоветуем порошковые краски и химические реагенты для достижения требуемой эстетики и функциональности покрытия. А также поможем снизить себестоимость за счёт внедрения низкотемпературных и тонкоплёночных материалов.

45 летний опыт проектирования покрасочных линий позволил накопить обширную базу знаний во всех отраслях промышленного производства. Мы непрерывно ведём исследования и внедряем инновации для улучшения оборудования и повышения безотходности технологии покраски.

Начало сотрудничества

Техническое задание — первый шаг для предметного диалога и начала сотрудничества. Необходимо заполнить онлайн-форму и предоставить исходные данные для проектирования покрасочной линии. Нам понадобятся габариты деталей, программа выпуска, чертёж помещения и т.д. Как правильно оформить ТЗ.

Понимание задачи — важный этап, в процессе которого мы уточним все вопросы, синхронизируем правильность понимания ТЗ и видения ИКР. Определим факторы конкурентоспособности продукции, чтобы предложить идеальную технологию покраски и спроектировать нужную линию. Подробнее о сотрудничестве.

EUROIMPIANTI — Made in Italy. Каждая линия разрабатывается и производится в Италии — индивидуально, в соответствии с ТЗ. Мы проектируем уникальные характеристики линии для решения поставленной задачи: подбираем технологический цикл, производительность и степень автоматизации. Адаптируем конфигурацию модулей с учётом выделяемой площади и формы помещения.

Кастомизированные линии по низкой цене. Благодаря серийному производству стандартных модулей и долгосрочным партнёрским связям, открывающим доступ к лучшим комплектующим по оптовым ценам.

Высокая квалификация и изобретательность наших специалистов позволят организовать эффективный и экономичный участок порошковой покраски. Просто расскажите о своей задаче. Мы предложим лучшее решение по выгодной цене.

ТЗ на линию порошковой покраски

Пожалуйста, заполните форму технического задания. Мы уточним задачу, предметно обсудим варианты комплектаций и предоставим наше наилучшее технико-коммерческое предложение.

- Линии порошковой покраски

- Модули покрасочных линий

- Вертикальные линии покраски алюминиевых профилей

- Блоки абсолютной фильтрации воздуха

- Регенераторы обезжиривающих растворов

- Сервис и модернизация покрасочного оборудования

https://antanta.su/kamera-polimerizacii/