Автоматические линии — массовая автоматическая обработка станками

Назначение автоматических линий (АЛ), как и любого другого оборудования, сводится к повышению производительности и увеличению прибыли. В данном случае эффективность достигается за счет многоинструментной и многопозиционной обработки деталей, сокращения доли живого труда, т. е. концентрации производства, полной автоматизации вспомогательных процессов и резкого уменьшения количества обслуживающего персонала.

Автоматические линии — это ряд автоматически управляемых станков, транспортных и контрольных механизмов, работающих по заданному технологическому процессу и представляющих собой единую систему, предназначенную для массовой обработки устойчивых по конструкции изделий АЛ используются преимущественно в массовом производстве разных отраслей промышленности, а в машиностроении они выполняют широкую номенклатуру операций: сверлильно-расточные, резьбонарезные, фрезерные, шлифовальные, токарные, зуборезные, кузнечно-прессовые, литейные, сварочные, термические, окрасочные, гальванические и др.

Впервые металлорежущие станки были соединены передающим устройством на английской фирме «Моррис моторз» в 19231924 гг. при изготовлении блоков цилиндров для автомобильных двигателей. Линия выполняла 53 операции и обрабатывала 15 блоков в час Линия обслуживалась 21 оператором, но управлялась она с помощью рычагов и поэтому была ненадежной в эксплуатации В 1928 г. фирма «А. О. Смит энд К°» построила завод в Милуоки (США), на котором было полностью автоматизировано производство автомобильных рам Изготовление рам начиналось с получения стальной полосы, которая сначала проходила через контрольную позицию, где проверялась и выправлялась. Затем по мере продвижения по автоматической станочной линии полоса резалась, гнулась, пробивалась и прессовалась, приобретая различные формы, необходимые для различных частей шасси. Так же автоматически все части собирались и клепались, затем собранные рамы обрабатывались металлическими щетками и протирались для последующей окраски. На линии, обслуживаемой 120 рабочими, главным образом наладчиками и ремонтниками, ежедневно производилось около 10 тысяч рам Таким образом, на каждую раму затрачивалось 16 человеко-минут.

В 1929 г. фирма «Грехем Пейдж Моторс» (США) создала автоматическую систему на базе агрегатных станков для обработки блока цилиндров машины. Автоматическая линия, созданная фирмой «Джон Бертрам» (Канада) на основе агрегатных станков, имела главный пульт централизованного дистанционного управления При этом у каждого станка (блока) была своя панель управления. Таким образом, впервые была создана единая сблокированная автоматическая система машин.

В Советском Союзе станочная линия впервые была создана в 1939-1940 гг. на Сталинградском тракторном заводе. Она состояла из 5 станков, соединенных конвейерами, и предназначалась для обработки роликовых втулок для гусеничных тракторов Первая поточная автоматическая линия была построена на базе модернизированных станков ручного управления.

Во время Второй мировой войны и в послевоенные годы автоматические станочные линии агрегатных станков получили большое распространение на советских машиностроительных заводах В 1946 г. ЭНИМС и завод «Станкоконструкция» создали автоматическую линию станков для обработки блоков двигателей тракторов.

В этом же году была создана линия для обработки головки двигателя трактора ХТЗ. В 1947 г. созданы четыре автоматические линии для обработки блоков двигателей грузовых автомобилей ЗИЛ-150. Одна из четырех линий состояла из 8 станков типа А291, А306 и имела 8 рабочих позиций, 224 шпинделя, а также 20 электродвигателей. Управление автоматической линией производилось с центрального пульта, снабженного световой сигнализацией Протяженность линии 17,2 м С этого времени началось быстрое внедрение автоматических линий в СССР.

В конце 1955 г. на Первом государственном подшипниковом заводе (ГПЗ-1) был создан и в 1956 г. вошел в строй цех, оборудованный двумя автоматическими линиями по производству шариковых и роликовых подшипников. На линии полностью автоматизированы все операции механической и термической обработки колец, контроля, сборки, антикоррозийной обработки, упаковки изделий и удаления стружки (рис. 1). Благодаря внедрению автоматических линий производственный цикл изготовления подшипников сократился в 4-5 раз, а выработка на одного рабочего повысилась в 2 раза.

Рис. 1. Цех-автомат на ГПЗ-1

1. Классификация автоматических линий

Учитывая широкое применение АЛ в промышленности, их классифицируют по разным свойствам: по типу оборудования, расположению оборудования, типу связи между станками, способу транспортирования обрабатываемых деталей АЛ делят на жесткие (синхронные) и гибкие (асинхронные), сквозные и несквозные, ветвящиеся и неветвящиеся.

По типу оборудования различают автоматические линии, скомпонованные из специально построенных для данной АЛ, универсальных или специализированных станков Два последних типа перед встраиванием в линию должны быть модернизированы и автоматизированы.

По расположению оборудования АЛ делятся:

- на линейные, кольцевые, прямоугольные, зигзагообразные, z-образные;

- на однопоточные и многопоточные;

- с зависимыми и независимыми потоками;

- с поперечным, продольным и угловым расположением основного технологического оборудования.

Большинство компоновок имеет незамкнутую структуру, обеспечивающую более удобный доступ для обслуживания и ремонта.

По типу связей между станками АЛ делятся:

- на жесткие (синхронные). Такая межоперационная связь характеризуется отсутствием межоперационных заделов. Заготовки загружаются, обрабатываются, разгружаются и передвигаются от станка к станку одновременно или через кратные промежутки времени, в случае остановки любого устройства вся линия останавливается;

- нежесткие (асинхронные) . Межоперационные связи обеспечиваются наличием межоперационных заделов, размещаемых в накопителях или транспортной системе. Это дает возможность при выходе из строя любого станка работу остальных станков до истощения межоперационных заделов не останавливать

По способу транспортирования обрабатываемых деталей АЛ бывают:

- со сквозным транспортированием через рабочую зону станков — применяется в основном при обработке корпусных деталей на агрегатных станках;

- с верхним транспортированием заготовок — применяется при обработке зубчатых колес, фланцев, валов и других деталей;

- с боковым (фронтальным) транспортированием — примеряется при обработке коленчатых и распределительных валов, гильз, крупных колец;

- с роторным транспортированием — применяется на роторных АЛ, где обработка и транспортирование полностью или частично совмещены

АЛ можно разделить по способу перемещения обрабатываемых деталей с позиции на позицию:

- на спутниковые (для обработки сложных по форме деталей, которые трудно или невозможно транспортировать и закреплять в автоматическом режиме с помощью механических устройств);

- бесспутниковые (для обработки деталей, имеющих развитые базовые поверхности, гарантирующие их надежную и точную установку на транспортере и в зажимном приспособлении).

Конструкция станков, входящих в состав линий (как специально построенных для данной АЛ, так и универсальных или специализированных), при встраивании в АЛ не претерпевает существенных изменений. Доработке подвергается только система управления (работу каждого отдельного станка надо согласовать с работой всей линии), а станок снабжается устройством автоматической загрузки заготовки с транспортера. Оборудование АЛ, помимо станков, включает транспортные системы и системы управления.

2. Транспортные системы и механизмы АЛ

Конструкции транспортных систем и механизмов АЛ зависят по большей части от параметров обрабатываемых деталей.

Транспортные системы АЛ являются одной из их основных характеристик. Они делятся:

- по целевому назначению (на системы для межоперационного и межстаночного перемещения и для удаления стружки);

- по способу перемещения деталей (циклического и непрерывного действия);

- по методу перемещения деталей (под действием силы тяжести, принудительно и смешанным способом)

Основными видами транспорта АЛ являются:

- элементарные транспортеры;

- распределительные транспортеры (разделяющие поток заготовок на две или более части и соединяющие разделенные потоки);

- поворотные устройства (поворачивающие заготовку вокруг вертикальной или горизонтальной оси);

- подъемники (поднимающие заготовки вверх при расположении транспортера над станками);

- манипуляторы (передают заготовки с транспортера в зону обработки станка);

- транспортеры для уборки стружки и пр.

Для перемещения заготовок с одной рабочей позиции на другую применяют разные виды транспортеров: толкающие, цепные, подвесные, ленточные, роликовые, винтовые, инерционные, лотки, трубы и т. п.

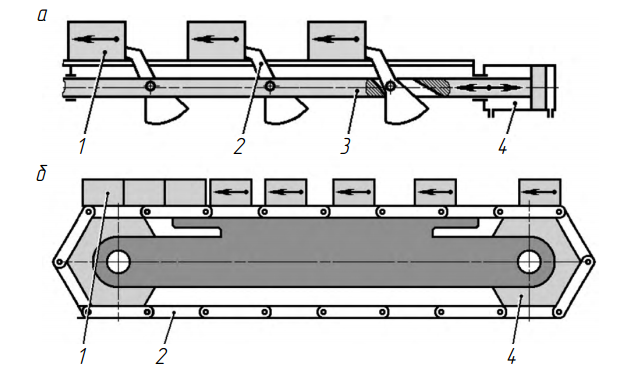

Одна из модификаций шагового штангового транспортера с собачками показана на рис. 2, а. Для перемещения деталей, имеющих развитую опорную поверхность, эти транспортеры совершают возвратно-поступательное движение вдоль линии. Все детали 1, находящиеся на транспортере, за один цикл синхронно перемещаются на величину хода штанги 3 от пневмоцилиндра 4. При движении штанги 3 в обратном направлении собачки 2 проскальзывают под деталями.

Рис. 2. Простейшие транспортные системы автоматических линий: 1 — деталь; 2 — перемещающий элемент транспортера; 3 — штанга; 4 — привод.

Цепные транспортеры (рис. 2, б) применяют на многих линиях, где надо непрерывно двигать заготовки в процессе обработки. Движение деталей 1 на таком транспортере не является синхронным. В конце транспортера детали обычно накапливаются в небольшом заделе. В качестве шаговых цепные транспортеры почти не применяют. Это объясняется тем, что обеспечить точное перемещение заготовок для их фиксации при базировании и зажиме на рабочих позициях цепной транспортер не может.

Транспортные системы бывают с жесткой, гибкой и смешанной связью.

Жесткая межоперационная связь характеризуется отсутствием или очень малой величиной межоперационных заделов. В АЛ с жесткой связью заготовки загружаются, обрабатываются, разгружаются и передвигаются от станка к станку синхронно через кратные промежутки времени и в случае остановки любого агрегата или устройства вся линия останавливается.

В АЛ из агрегатных станков для обработки корпусных деталей большей частью применяют транспортные системы с жесткой связью оборудования, к которым относятся шаговые конвейеры с убирающимися собачками или поворачивающимися флажками. В целях сокращения простоев в АЛ с жесткой связью применяют конвейеры с управляющимися собачками, которые позволяют производить небольшое межоперационное накопление деталей между станками.

Гибкая межоперационная связь обеспечивается наличием межоперационных заделов, размещаемых в накопителях или транспортной системе, что создает возможность при выходе из строя любого станка работу остальных агрегатов до истощения межоперационных заделов не прекращать. Показанные на рис. 2 штанговый и цепной конвейеры относятся к системам с жесткой и гибкой связью соответственно.

В АЛ с гибкой связью для обработки главным образом деталей типа тел вращения (кольца, фланцы, валики) чаще всего применяются транспортные системы в виде цепных, роликовых, винтовых и вибрационных конвейеров, подъемников, лотков. При гибкой связи координация перемещений деталей в линии отсутствует.

Для уменьшения потерь рабочего времени, связанного с наладкой отдельных станков АЛ, в линию встраивают накопительные устройства. Для этого сплошной поток разделяют на отдельные участки, каждый из которых при остановке других может работать самостоятельно В синхронных АЛ транспортная система практически не может быть использована в качестве накопителя заготовок Детали, находящиеся на холостых позициях линии, не могут расходоваться в период простоя отдельных станков В несинхронных АЛ накопители находятся между отдельными станками или участками В системах линий накопители находятся также между отдельными линиями.

Для обеспечения работы АЛ по обработке корпусных деталей наиболее простые накопители заделов выполняются в виде площадок-складов, расположенных на стыке участков линии. Такие накопители обслуживаются рабочими вручную.

Автоматизированные накопители заделов корпусных деталей бывают двух типов: проходные (транзитные) и тупиковые.

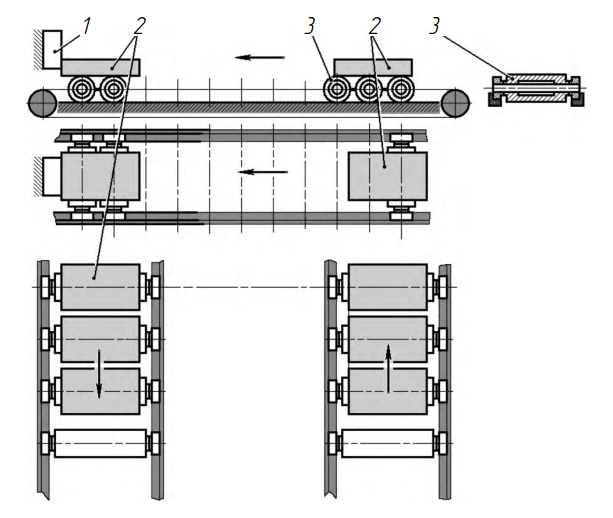

Проходные накопители характеризуются тем, что в них детали транспортируются и при нормальной работе, а не только при простое одной из смежных секций. Обычно в качестве проходного накопителя корпусных деталей используется транспортер для передачи заготовок из секции в секцию (рис. 3). Транспортер выполнен в виде бесконечной цепи со свободно вращающимися роликами 3. При достижении деталью 2 неподвижного упора 1 или ранее поданной детали ролики прокатываются по нижней поверхности детали 2 (см. ролик в разрезе).

Рис. 3. Схема проходного накопителя заделов для корпусных деталей

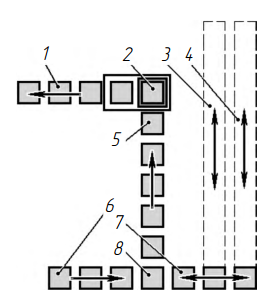

Тупиковый накопитель (рис. 4) работает только при простое одной из смежных с ним секций. Секция 6 передает детали на позицию 8, соединенную с поперечным транспортером 5, а также с транспортером 7, предназначенным для передачи деталей в тупиковый накопитель заделов и из него Наличие деталей на позициях 2 и 8 контролируется конечными выключателями. Транспортер секции 6 выдает деталь на позицию 8 лишь при условии что на этой позиции нет детали.

Рис. 4. Схема тупикового накопителя корпусных деталей

Транспортер секции 5 совершает ход вперед только в том случае, если на позиции 8 есть заготовка (ее он забирает), а на позиции 2 она отсутствует. Транспортер секции 1 совершает ход вперед, забирая деталь с позиции 2, лишь если на этой позиции есть деталь.

Эти условия соблюдаются при нормальной совместной работе секций. При простое секции 6 позиции 8 и 2 свободны (и транспортеры 5 и секции 1 не работают), и если на первом транспортере 3 накопителя есть деталь, то этот транспортер выдает деталь, транспортер 7 подает ее в позицию 8 и этим включаются транспортеры 5 и секции 1. Если начнет работать секция транспортера 7, то выдача деталей из накопителя прекращается. Если секция 6 не работает, то израсходуется весь запас и остановятся все транспортеры секций 6 и 1 и накопителя.

Если при нормальной работе с позиции 2 деталь не забирается секцией 1 и в накопителе есть свободная емкость, то с позиции 8 деталь забирается транспортером 7 и штанга накопителя начинает работать на накопление до тех пор, пока не начнет работать секция 1 или не окажется израсходованной емкость накопителя.

Уменьшение потерь не единственный критерий для деления линии на секции. Накопитель заделов вводится между двумя смежными станками, только если это не связано с крупными затратами Иногда накопители совсем не применяются из-за больших затрат на их устройство.

В качестве накопителей мелких деталей используются бункера.

Емкость накопителей заделов зависит от средней длительности простоя секции. Бункер для накопления мелких заготовок должен вмещать не меньше десятикратного числа заготовок, нужных для ликвидации простоя средней длительности На линиях для крупных деталей в накопителе собирают столько деталей, чтобы их хватило на время работы линии, превышающее простой в 1,5-6 раза. К чрезмерному увеличению размеров накопителей надо относиться осторожно и помнить, что незавершенное производство, создаваемое накопителями, отрицательно влияет на экономические показатели работы АЛ.

На многих автоматических линиях выполняется обработка деталей с двух сторон. Для изменения стороны обработки деталь надо повернуть. Механизмы изменения ориентации обрабатываемых деталей зависят от вида связи между станками: жесткая она или гибкая. При жесткой связи используются кантователи — поворотные столы, выполняющие эту операцию в строго определенном порядке. Во втором случае чаще используются разные загрузочные устройства или их элементы, использующие профиль детали и силы тяжести, разные упоры и ограничители.

Гидравлические механизмы поворота выполняют на основе гидроцилиндра в совокупности с зубчатой передачей и обгонной муфтой, в сочетании с мальтийским крестом или рычажно-храповым механизмом, а также на основе гидродвигателя или однополостного гидромотора. Аналогичные схемы имеют пневматические и пневмогидравлические механизмы поворота В электрических механизмах применяют асинхронные или шаговые электродвигатели Из механических механизмов поворота наиболее часто применяют рычажные, мальтийские, кулачковые и зубчатые.

После перемещения заготовки по транспортеру к станку в дело вступает загрузочное устройство. По месту расположения загрузочные устройства делятся:

- на непосредственно встроенные в автоматы и являющиеся их неотъемлемыми узлами и работающие от общего привода;

- расположенные около станков и между участками линии и имеющие самостоятельный привод

По характеру подачи деталей загрузочные агрегаты делят на непрерывные и циклические. Они приводятся в действие от механического, гидравлического или пневматического привода.

В зависимости от принятого метода накопления деталей устройства делят:

- на бункерные (мелкие детали в них располагаются навалом);

- магазинные (детали в емкости располагаются ориентированно в один ряд);

- штабельные (детали в емкости располагаются ориентированно в несколько рядов или слоев)

По конструктивному исполнению загрузочные устройства делят на цепные, фрикционные, трубчатые, дисковые и лотковые. Детали могут перемещаться под действием подающего диска, толкателя, цепи, вибрационного механизма, вращающихся щеток и других механизмов, а также под действием силы тяжести.

Среди загрузочных приспособлений как наиболее совершенные надо выделить манипуляторы и промышленных роботов.

Зажимные приспособления АЛ, как уже говорилось, есть двух видов: стационарные и приспособления-спутники.

Стационарные приспособления являются частью станка АЛ. В них подают, устанавливают, закрепляют и обрабатывают заготовки с надлежащим направлением режущего инструмента. После обработки заготовку открепляют, удаляют из приспособления и передают на транспортирующее устройство для перемещения на следующий станок Стационарные зажимные приспособления обычно одноместные однопозиционные, реже многопозиционные (поворотные) и многоместные. Эти приспособления автоматических линий имеют свои особенности. Заготовки в эти приспособления подаются и устанавливаются простейшим движением транспортирующего устройства линии В качестве установочных элементов используют опорные планки и два выдвижных пальца с коническими фасками. По сложной траектории (дуги и прямые) с помощью автооператоров заготовки деталей типа тел вращения обычно подаются в центры станков.

Автоматический контроль правильности установки заготовки в приспособление предупреждает брак и аварии. Работа приспособлений жестко согласована с действиями станка и конвейера.

Приспособления-спутники представляют собой устройства, которые несут закрепленные в них заготовки по всей трассе АЛ. Их применяют для обработки заготовок сложной конфигурации, реализуя принцип постоянства установочных баз Приспособление- спутник обычно представляет собой плиту прямоугольной формы с базовыми и зажимными элементами. В начале линии на спутнике вручную устанавливают и закрепляют заготовку Дальнейшее перемещение спутника с заготовкой не отличается от перемещения корпусной заготовки. Как и у корпусной детали, у плиты приспособления-спутника есть опорная поверхность и два установочных отверстия В конце линии заготовку открепляют и снимают Приспособления-спутники, кроме повышения качества обработки заготовки, усложняют АЛ из-за необходимости их возврата, удорожают ее и вынуждают организовывать жесткую транспортную связь.

Большой проблемой на автоматических линиях является удаление стружки. Ее удаляют из рабочей зоны станков, смывая эмульсией, сдувая сжатым воздухом или перемещая подвижными элементами станков и конвейера. При обработке деталей из чугуна без охлаждения применяется отсасывание металлической стружки и графитовой пыли с помощью гидроциклонов. Удаление стружки из отверстий производится выдуванием или вытряхиванием на спецустройствах. В особенно затруднительных случаях применяют экзотические методы вроде взрыва. Для улучшения отвода сливной стружки и предотвращения ее сворачивания в клубок на режущем инструменте применяют стружколомы, с опорных поверхностей приспособлений такую стружку смывают и сдувают Для обеспечения чистоты опорных поверхностей детали моют на встроенных в АЛ моечных машинах. После удаления со станка стружку транспортируют двумя способами: конвейерами, расположенными вне линии и встроенными в линию При этом используются скребки, шнеки, виброимпульсы, смыв стружки струей СОЖ из сопел, расположенных вдоль канала для удаления стружки, с помощью электромагнитов

3. Системы управления АЛ

Завершает и объединяет в одно целое конструкцию автоматической линии система управления, которая вместе с комплексом механизмов рабочих и холостых ходов является обязательной составной частью автоматической машины, выполняющей заданный технологический процесс без участия человека Система управления определяет характер взаимодействия управляемых рабочих органов автоматической машины и объединяет:

- систему управления всеми движениями и очередностью работы основных и вспомогательных механизмов;

- системы блокирования и сигнализации, обеспечивающие безаварийность работы основных и вспомогательных механизмов;

- систему регулирования, служащую для подналадки станков и инструментов;

- систему контроля, служащую для анализа результатов обработки

В системах управления АЛ применяют электрические, гидравлические и пневматические устройства связи, которые делятся:

- на внешние (обеспечивают согласование работы независимых друг от друга участков АЛ);

- внутренние (цепи управления, обеспечивающие последовательную работу отдельных механизмов станков, входящих в АЛ);

- промежуточные (обеспечивают согласованную работу отдельных станков какого-либо участка АЛ);

- вспомогательные (согласовывают работу отдельных агрегатов с другими системами управления).

Внешние и вспомогательные связи почти всегда бывают электрическими, а промежуточные — комбинированными (электромеханическими, электрогидравлическими или электропневматиче- скими) . Внутренние связи обеспечиваются разными устройствами: механическими, электрическими, пневматическими, гидравлическими или их комбинацией. На автоматических линиях управление последовательностью фаз работы агрегатов, в зависимости от назначения и состава оборудования, размера линии, а также длительности цикла ее работы, бывает централизованным, децентрализованным или смешанным.

Система управления автоматической линии включает программоноситель, считывающее устройство, устройство ввода программы, передаточно-преобразующее устройство, исполнительное устройство, систему обратной связи. Основными программоносителями, от которых поступают команды управления АЛ, являются:

- передвижные упоры (например, в АЛ применяются силовые столы, на верхнюю плоскость которых устанавливаются шпиндельные узлы с самостоятельным приводом вращения — фрезерные, расточные, револьверные бабки Включение различных этапов цикла стола происходит по команде, поступающей от конечного выключателя после нажатия на него упора);

- распределительные валы с кулачками (например, при включении в АЛ многошпиндельных или одношпиндельных токарных автоматов, управляемых от одного или двух распределительных валов — при включении в АЛ специализированных станков);

- копиры (например, те же гидрокопировальные токарные полуавтоматы);

- перфоленты, компакт-диски, флэш-карты.

Управление каждого отдельного станка обязательно согласуется с общим управлением АЛ.

Как называют людей которые работают на заводе

Современные промышленные предприятия – это настоящие мини-государства, которым нужны представители совершенно разных специальностей. Поэтому работать на производстве можно и поваром в столовой, и инженером в цеху или администрации, и токарем, но все профессии на заводе одинаково важны.

Отрасли промышленности

Все производство в народном хозяйстве в зависимости от конечного продукта и применяемых технологий делится на отрасли, которые, в свою очередь, подразделяются на направления. Назовем лишь ведущие виды индустрии, с которыми связаны судьбы огромного количества работающих в них людей:

- машиностроительная;

- металлургическая (цветная и черная);

- добывающая;

- легкая;

- деревообрабатывающая;

- химическая;

- топливно-энергетическая (нефть, уголь, газ);

- пищевая.

На крупнейших предприятиях могут работать тысячи и даже десятки тысяч людей. Многие заводы являются градообразующими – именно на них завязано благополучие, а во многом и существование целых городов. Даже в Москве, несмотря на ее столичный статус, функционирует несколько сотен крупных и мелких предприятий (заводов, фабрик и комбинатов).

Кем можно работать на заводе и на предприятиях

Профессии в промышленности могут быть самыми разными – всё зависит от отрасли: каждая имеет перечень собственных специальностей. Но на любом предприятии должно быть менеджерское звено. Это руководители разных уровней, которые организовывают работу, ищут рынки сбыта продукции, решают все проблемные вопросы и принимают стратегические решения. Профессии на заводе можно поделить на инженерные и рабочие. Они взаимосвязаны: сотрудник с высшим образованием координирует деятельность мастеров по конкретным направлениям.

Если перейти к отраслевым особенностям, то можно назвать такие специальности:

- тяжелая промышленность: доменщик, штамповщик, литейщик, прокатчик, сталевар, энергетик, стропальщик, формовщик;

- металлообработка и машиностроение: конструктор, токарь, фрезеровщик, сборщик, электромонтер, механик, наладчик;

- добыча полезных ископаемых: шахтер, геодезист, проходчик, подземный горнорабочий, машинист подземных установок и выемочных машин, взрывник, маркшейдер;

- строительство: плиточник-облицовщик, сантехник, каменщик, штукатур, маляр, арматурщик, крановщик, сварщик, экскаваторщик;

- пищевая сфера: тестомес, кондитер, повар, пекарь, жиловщик, раскатчик, биотехнолог, обвальщик;

- легкая промышленность: ткач, текстильщик, швея, скорняк, модельер, вязальщица, сапожник, закройщик;

- транспорт: водитель, пилот, машинист, проводник, автоэлектрик, ремонтник, диспетчер, аккумуляторщик.

Конечно, профессий, связанных с производством, намного больше – их несколько сотен. В ОКСО (Общероссийском классификаторе специальностей) в направление «Инженерное дело и технические науки» включены 22 укрупненные группы профессий, каждая из которых содержит в среднем 15–20 специальностей.

Кроме того, на любом предприятии должны работать люди так называемых вспомогательных для производства (но крайне важных для его благополучия) профессий, без которых не обойтись. К их числу можно отнести:

- контролеров ОТК;

- бухгалтеров;

- кадровиков;

- юристов;

- секретарей;

- сторожей;

- уборщиков.

Можно вспомнить еще ряд «сквозных» профессий, представителей которых встретишь, заглянув как на металлургический гигант, так и на кондитерскую фабрику:

- инженеры разных специализаций;

- технологи;

- слесари;

- наладчики;

- операторы;

- водители;

- электрики;

- специалисты по контрольно-измерительным приборам и автоматике;

- программисты;

- разнорабочие.

Промышленные предприятия постоянно нуждаются в кадрах, а перечень профессий в них настолько широк, что они способны «проглотить» и выпускника университета с красным дипломом, и двоечника, который в школе любил только физкультуру.

Где получать образование

Чтобы занять руководящий пост или войти в число ИТР (инженерно-технических работников), необходимо иметь высшее образование. Его можно получить в профильных технических вузах или в классических университетах с широким перечнем специальностей. Важно правильно подобрать направление обучения, поскольку технологии постоянно меняются, некоторые профессии устаревают, другие же, наоборот, остаются перспективными.

Рабочие специальности получают в основном в системе профессионально-технического образования, включающей в себя колледжи и техникумы. Если раньше в ПТУ многие шли от безысходности, то теперь ссузы стараются соответствовать требованиям современной экономики и выпускать на рынок труда конкурентоспособные кадры. Для этого они модернизируют материально-техническую базу, пересматривают перечень направлений подготовки на предмет их актуальности и востребованности выпускников, получивших соответствующие профессии, заключают договора с действующими предприятиями и университетами.

Читайте также: Как правильно хранить машину в гараже зимой

Еще один вариант получить рабочую специальность – записаться на платные краткосрочные курсы в один из многочисленных учебных центров. Преподавание в них ориентировано на клиента и отличается гибкостью. Предлагаются разные варианты формирования групп, доступно дистанционное обучение. Также можно получить направление на бесплатную учебу от центра занятости – такой подход гарантирует трудоустройство сразу же после окончания подготовки.

Кому подходят

Трудиться на промышленных предприятиях могут женщины и мужчины. Конечно, есть тяжелые профессии, в которых женский труд запрещен, но в основном права равны. От ИТР и квалифицированного вспомогательного персонала (программистов, бухгалтеров, юристов) требуется наличие определенных знаний и склонности к интеллектуальному труду. Сотрудникам в цехах нужны навыки выполнения определенных действий вручную или с использованием специальных инструментов.

К положительным сторонам работы на предприятии можно отнести:

- стабильную выплату заработной платы;

- неплохой доход у инженеров и опытных рабочих с высоким разрядом;

- ранний выход на пенсию у работников вредных специальностей.

Минусы – это в первую очередь условия труда. Работа в цеху или забое имеет целый ряд негативных проявлений (шум, вибрации, испарения), нередко применяются химикаты. На любом производстве есть риск получить травму, нарушив правила техники безопасности. Практически в каждой отрасли есть перечень профессиональных заболеваний – от электроофтальмии у сварщиков и силикоза у шахтеров, до проблем с позвоночником у швей.

Сколько получают

Зарплаты на предприятиях зависят от многих факторов:

- общего экономического состояния отрасли или конкретного завода;

- востребованности выпускаемой ними продукции;

- места расположения;

- условий труда;

- стажа работы, уровня образования или квалификации сотрудника;

- его индивидуального вклада в общее дело;

- кадровой политики руководства.

Средняя зарплата инженера колеблется в пределах 40–60 тысяч рублей, приблизительно столько же получает технолог. Практически не уступают им слесари, киповцы, фрезеровщики, токари, наладчики, монтажники и т. д. Начинающие работники могут рассчитывать на 20–30 тысяч рублей ежемесячно.

В тяжелой и горнодобывающей промышленности, металлургии, машиностроении, приборостроении, нефтегазовой отрасли оплата труда выше – так компенсируются опасные для здоровья условия работы. Меньше получают в легкой и пищевой промышленности, строительстве.

Карьерные возможности и перспективы

Современный завод – это огромный организм, где каждому найдется свое дело. Человек может расти в своей профессии, нарабатывая опыт и повышая квалификационные разряды. Также есть вариант с получением высшего образования (очно или заочно), после чего можно претендовать на более высокие должности. Чтобы хорошо зарабатывать на производстве, нужно выбирать перспективную специальность и постоянно совершенствоваться в ней.

Недавно я познакомился с человеком, который попросил меня поправить его сайт. Так и разговорились в аське. Он — обычный работяга на заводе. На каком — распространяться не хочет. И я с ним пообщался. С его же позволения выкладываю все вам.

>>Кем трудитесь? Какой график? Сильно устаете?

При устройстве на завод мне сказали, что берут меня сборщиком и в договоре прописан именно специалист по сборке из деталей готовой продукции.

В итоге после 3х дней работы на сборке меня начали отправлять на работу в цех по обработке металла. Сначала объясняли тем, что на сборке не хватает работы и для того чтобы я делал свою норму мне необходимо дорабатывать ее в другом отделе.

Так дальше и пошло, все чаще и чаще меня переводили в этот цех и на данный момент я месяц как минимум уже работаю только там, но числюсь сборщиком.

Читайте также: Как ловит теле2 в москве

>> Сколько зарплата? Белая/черная/ серая? Можно ли брать подработку и есть ли вычеты?

По зарплате когда я устраивался обещали 1500 за смену, полностью белая и первый месяц я получил полностью как и положено сумму равную количеству отработанных умноженных на 1500 рублей.

Со второго месяца к странности работы в другом цехи добавилось желание руководства перевести весь завод на сдельную оплату.

Это значит, что я стал получать ровно столько, сколько сделал деталей. Конечно с одной стороны это хорошо, когда у тебя есть стимул делать больше и зарабатывать больше, но это возможно только не на этом заводе.

Каждый из нас понимает, что для того чтобы делать больше необходимо наличие трех условий: личное желание, качественное оборудование и конечно быстрая служба поддержки этого оборудования в случае его поломки.

К сожалению кроме первого остальных двух вариантов нет. Оборудование еле дышит , его наверное с момента открытия завода не обновляли, ремонтников из за большого количества станков приходится ждать по несколько дней.

А значит при даже огромном желании ты не сможешь сделать больше определенного количества деталей и зарплата твоя не превысит определенный минимум. Обычно это в пределах от 300 до 800 рублей в смену. Все зависит от станка или работы которую ты выполняешь сегодня.

Подрабатывать конечно можно, но опять тратя свои силы ты не увидишь той отдачи, которая должна быть. Поэтому когда стало известно о переходе на сдельную работу половина сотрудников сразу уволилась.

Но руководство это не заботит по одной причине: с работой в районе туго и других желающих много.

Когда я оттуда уйду и обязательно раскрою наименование производства.

Чтоб те кто заказывает у них продукцию задумались над качеством.

Ведь если каждый раз приходит новый человек и ему приходится вникать в вопрос, а за это время он столько косяков наделает, что страшно смотреть на итог работы.

Качество продукции завода на котором руководители, так раскидываются кадрами, будет и дальше только падать. Старенькие сотрудники будут уходить, а новые больше двух недель под такими условиями и с такой зарплатой не выдерживают и тоже уходят.

>> Какова дисциплина на заводе есть ли евростандарты?

По поводу дисциплины вопрос конечно интересный и для меня в некоторых вопросах непонятный. Для начала скажу, что рабочий день у нас с 8.00 до 17.00.

В цехе я должен быть за 10 минут до начала рабочего дня. Эти 10 минут руководство цеха должно проводить утренний инструктаж.

И ровно в 8.00 я должен встать за станок и начать работать. За опоздания угрожают штрафами. Я не опаздывал поэтому не знаю на сколько они реальны.

В течении дня у тебя есть первый перекур с 10.15 до 10.30, потом обед с 12.30 до 13.00 и второй перекур с 15.00 до 15.15. В остальное время ты не должен покидать территорию цеха даже в раздевалку. Туалет есть там же. Запрещено любое использование телефонов, а так же плееров и наушников, люди попадались и штраф составил 1000 рублей.

Не раньше чем в 17.00 я могу покинуть свой станок, а после этого я должен написать письменный отчет о том, какие работы и сколько я сделал за сегодня, мастеру цеха.

Говорить про евростандарты нет необходимости ввиду полного отсутствия данных условий на производстве.

>> Какие условия работы ?

В цехе металла обработки температура стоит порой под 40 градусов. Жалобы руководству не имеют смысла. Поставили вытяжку, но криво и не там, где она бы вытягивала жар. Вот и страдают люди. По правилам охраны труда ты должен работать в брюках и футболке или рубашке с рукавами (да с выдачей формы там беда, 50% сотрудников ходит в своей одежде), но уже через пару минут такой работы и в такой одежде ты весь промокаешь от пота.

И руководители не желают решать данную проблему, а люди помучаются и уходят.

Читайте также: Как обновлять драйвера на видеокарту nvidia

>> А чем занимается завод? И сколько выходит зарплата?

Завод достаточно крупный, он часть большого холдинга который поставляет свою продукцию по всей России и страны ближнего зарубежья.

Данное предприятие находится в небольшом районе недалеко от Москвы, население района примерно 20000 человек.

В договоре у меня стоит оклад 18000 тысяч и остальное по итогам работы за месяц.

Первый месяц я получил 29000 второй жду на этой неделе.

По словам бухгалтерии не превысит 15000 за месяц.

>> Есть ли соц пакет и обеды?

Нет. Ежемесячно где-то 40% люди приходят, пару недель до первой зп работают и уходят. Есть основной костяк, которые давно работают, но они при должностях, те кто был старый обычными рабочим уходят.

Популярные публикации

Последние комментарии

EXE-Рекрутинг» составил список занятий, которые неинтересны миллениалам (родившимся после 1981 года) и узнал, какие профессии они считают «позорными».

1. Оператор call-центра. Позорность работы, по мнению молодежи, состоит в следующем — это напряженная и очень нервная деятельность, требующая многочасового общения с плохо контролирующими себя клиентами.

2. Офисный клерк. У «поколения Y» работа в офисе даже за хорошие деньги ассоциируется со скучным и бессмысленным времяпрепровождением, на которое уже потратили часть жизни их родные.

3. Продавец-консультант. Молодежь считает, что работать в сфере «простых» продаж «стыдно», а еще простых продавцов используют, как пушечное мясо.

4. Рабочие профессии. Рабочие специальности не пользуются популярностью из-за низкой престижности — фактически, честный ответ звучал в сотнях случаев как «на заводе быдло пашет».

Среди рабочих профессий неинтересных молодежи эксперты, опрошенные назвали краснодеревщика, шлифовщика, жестянщика, кузнеца, каменотеса, сантехника, лифтера, мойщика, работника кухни. Меньше всего желающих идти в логистику, на такие должности, как упаковщик или комплектовщик. «Лучше сразу в гроб!»,- рассказывали миллениалы.

5. Таксист. Молодежь считает водителей такси в своих городах бесполезными и никчемными людьми, нашедшими за рулем свою последнюю легальную возможность поработать и последнее пристанище перед «дном» жизни и откровенным криминалом. «Если ты что-то умеешь и не ленишься, не ноешь про возраст или кризис, будешь шевелить ж**ой и найдешь работу не в такси»,- считают они. Также миллинеалы подчеркивали, что считают таксистов обслуживающим персоналом «самого низшего ранга», выше которых только уборщик в фастфуде.

6. Грузчик. По мнению молодых россиян, синонимом «грузчику» стали низкая оплата, отсутствие роста (вряд ли вы найдете вакансию, где слова «карьера» и «грузчик» стоят рядом), тяжелый физический труд и стремящееся к нулю общественное уважение. При этом у грузчиков высокая ответственность за товар.

7. Разнорабочий. Молодежь пугает низкая престижность, низкая оплата, нулевые возможности для развития. Они заявляли — «пусть множество выпускников вузов и колледжей оказываются невостребованными по профессии, трудиться разнорабочим точно не входит в наши планы».

8. Дворник. Еще одно неблагодарное и тяжелое занятие, не обещающее никакого развития. «Трудиться на улице приходится в любую погоду, и чем хуже погода — тем больше работы. Нашему поколению не нужны даже временных подработки на непрестижных позициях. «И перед всеми стыдно, если ты, конечно, не гениальный музыкант или поэт, подрабатывающий дворником»,- добавляли они.

Понравилась статья? Подпишитесь на канал, чтобы быть в курсе самых интересных материалов

https://extxe.com/3606/avtomaticheskie-linii-massovaja-obrabotka-avtomaticheski-upravljaemymi-stankami/