Примеры использования автоматических линий при обработке деталей

Характеристика и значение автоматических линий, обработка заготовок резанием и давлением для металлопокрытий. Классификация автоматических станочных линий по типу оборудования. Исследование конструкций автоматических линий, изучение транспортных систем.

| Рубрика | Производство и технологии |

| Вид | реферат |

| Язык | русский |

| Дата добавления | 09.12.2020 |

| Размер файла | 1,9 M |

- посмотреть текст работы

- скачать работу можно здесь

- полная информация о работе

- весь список подобных работ

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru/

Размещено на http://www.allbest.ru/

Министерство образования Республики Беларусь

Министерство науки и высшего образования Российской Федерации

Межгосударственное образовательное учреждение высшего образования

Кафедра «Технология машиностроения»

На тему: «Примеры использования автоматических линий при обработке деталей»

Выполнил: студент гр. МИРр-181

Проверил: А. А. Жолобов

1. Автоматические линии

1.3 Конструкции автоматических линий

1.4 Транспортные системы

2. Использование автоматических линий

Введение

При создании большого количества однотипных деталей требуется достигать максимальной их повторяемости. Но чем больше производится операций, тем сложнее этого достичь при использовании станков, управляемых оператором. По этой причине на предприятиях прибегают к использованию автоматических линий. Так же автоматические линии значительно увеличивают производительность труда при том же числе единиц оборудования и точности обработки. На комплексных автоматических линиях выполняется 90-100 % всех операций механической обработки, ряд операций промежуточной сборки, автоматический контроль, упаковка и т. д. Все оборудование автоматических линий объединено общим автоматическим транспортом. Но для работы таких линий требуется дорогостоящее оборудование и высококвалифицированные специалисты для их сборки, наладки и использования. Так как при создании такой линии требуются программируемые станки с ЧПУ

1. Автоматические линии

1.1 Назначение

Автоматической линией (АЛ) называется система станков, технологических агрегатов и вспомогательных устройств, автоматически осуществляющих определенную последовательность ряда технологических операций без участия операторов. Наладчики автоматических линий лишь периодически контролируют работу оборудования и подналаживают его, а также загружают заготовки в начале АЛ и снимают в конце (для загрузки-разгрузки и укладки заготовок могут использоваться ПР).

Автоматические линии предназначены для: обработки заготовок резанием, давлением, для металлопокрытий, для получения отливок, термической обработки, сборочных операций; имеются и комплексные автоматические линий.

1.2 Классификация

Автоматические станочные линии по типу оборудования делятся на следующие группы:

а) из агрегатных станков, применяемых в основном для обработки корпусных деталей;

б) из модернизированных универсальных станков, автоматов и полуавтоматов общего назначения, используемых для обработки валов, дисков, зубчатых колее и т. д.;

в) из специальных и специализированных станков, построенных только для этой линии;

г) из станков с ЧПУ и транспортной системы с ПУ, которыми управляет единая программа.

В зависимости от величины выпуска деталей различают АЛ одно-поточные последовательного действия и многопоточные параллельно-последовательного действия. На однономенклатурной АЛ выпускают постоянно детали одного наименования. На многономенклатурной АЛ обрабатываются заготовки нескольких наименований или различных типоразмеров одного наименования.

По расположению и виду транспорта различают автоматические линии:

а) со сквозным транспортированием заготовки между станками (применяется при обработке корпусных заготовок);

б) с боковым транспортированием (применяется при обработке коленчатых валов, гильз и т. д.);

в) с верхним транспортированием (применяется при обработке валов, зубчатых колес, фланцев и т. д.);

г) с комбинированным транспортированием;

д) с роторным транспортированием, используемым в роторных АЛ, в которых все технологические операции выполняются при непрерывном транспортировании заготовок и инструмента.

По расположению оборудования различают замкнутые и незамкнутые автоматические линии. В замкнутых АЛ загрузка заготовок и съем деталей производится в одном месте. Это удобно, но доступ к агрегатам такой линии затруднен, поэтому в основном распространены незамкнутые АЛ: прямолинейные, П-образные, Г-образные и т. д.

По типу связи между агрегатами различают автоматические линии с жесткой и гибкой связью. В линиях с жесткой связью отсутствуют межоперационные заделы заготовок, при выходе из строя одного станка останавливается вся АЛ. В автоматических линиях с гибкой связью имеются межоперационные заделы заготовок, отсутствует жесткое координирование во времени работы агрегатов, останов какого-либо агрегата не вызывает простоя всей АЛ. автоматическая линия транспортный конструкция

По возможности переналадки автоматические линии делят на переналаживаемые и непереналаживаемые. На переналаживаемых автоматических линиях периодически производится переналадка оборудования с обработки заготовки одного типа на другой. По виду обрабатываемых заготовок различают АЛ для обработки корпусных заготовок, заготовок типа тел вращения.

1.3 Конструкции автоматических линий

В состав АЛ входят следующие элементы:

· автоматическое оборудование (станки, агрегаты, установки и т.д.) для выполнения технологических операций;

· механизмы для ориентировки, установки и закрепления изделий на оборудовании;

· устройство для транспортировки изделий в зону обработки;

· контрольные машины и приборы (для контроля качества и автоматической подналадки оборудования);

· средства загрузки и разгрузки (заготовок и готовых изделий);

· аппаратура и приборы системы управления АПЛ;

· устройства смены инструмента и оснастки;

· устройства удаления отходов;

· устройство обеспечения необходимыми видами энергии (электрическая энергия, пар, инертные газы, сжатый воздух, вода);

· устройства обеспечения смазочно-охлаждающими жидкостями и их удаления и т.д.

Автоматические линии последнего поколения снабжаются электронными устройствами, такими как:

1. Супервизоры с мониторами на каждой единице оборудования и на центральном пульте управления. Их назначение — заблаговременно предупреждать персонал о ходе процессов, происходящих в отдельных агрегатах и в системе в целом, и давать инструкции о необходимых действиях (текст на мониторе).

2. Статистические анализаторы с графопостроителями, предназначенные для статистической обработки разнообразных параметров АПЛ: время работы и простоев (причины простоев), количество выпускаемой продукции (всего, уровень брака), статистическая обработка каждого параметра обрабатываемого изделия на каждой автоматически контролируемой операции, статистическая обработка выхода из строя (поломка, сбой) систем каждой единицы оборудования и линии в целом и т.д.

3. Диалоговые системы селективной сборки (т.е. подбор параметров относительно грубо (неточно) обработанных деталей, входящих в сборочную единицу, сочетание которых обеспечивает высококачественные параметры сборочной единицы).

Современные автоматические линии, обладающие высоким техническим уровнем, имеют большое количество механических, пневматических, гидравлических, электрических и электронных устройств. Для того чтобы изучить эти устройства в их взаимосвязи, наладчик современной автоматической линии должен обладать инженерными знаниями, и огромным практическим опытом и при этом постоянно повышать свою квалификацию. Только при этих условиях, когда уровень эксплуатации будет столь же высок, как и техническое совершенство конструкций, автоматические линии дадут нужную отдачу.

1.4 Транспортные системы

Конструкции транспортных систем и механизмов АЛ зависят по большей части от параметров обрабатываемых деталей.

Транспортные системы АЛ являются одной из их основных характеристик. Они делятся:

· по целевому назначению (на системы для межоперационного и межстаночного перемещения и для удаления стружки);

· по способу перемещения деталей (циклического и непрерывного действия);

· по методу перемещения деталей (под действием силы тяжести, принудительно и смешанным способом)

Основными видами транспорта АЛ являются:

· распределительные транспортеры (разделяющие поток заготовок на две или более части и соединяющие разделенные потоки);

· поворотные устройства (поворачивающие заготовку вокруг вертикальной или горизонтальной оси);

· подъемники (поднимающие заготовки вверх при расположении транспортера над станками);

· манипуляторы (передают заготовки с транспортера в зону обработки станка);

· транспортеры для уборки стружки и пр.

Для перемещения заготовок с одной рабочей позиции на другую применяют разные виды транспортеров: толкающие, цепные, подвесные, ленточные, роликовые, винтовые, инерционные, лотки, трубы и т. п.

Одна из модификаций шагового штангового транспортера с собачками показана на рис. 1, а. Для перемещения деталей, имеющих развитую опорную поверхность, эти транспортеры совершают возвратно-поступательное движение вдоль линии. Все детали 1, находящиеся на транспортере, за один цикл синхронно перемещаются на величину хода штанги 3 от пневмоцилиндра 4. При движении штанги 3 в обратном направлении собачки 2 проскальзывают под деталями.

Рис. 1. Простейшие транспортные системы автоматических линий: 1 — деталь; 2 — перемещающий элемент транспортера; 3 — штанга; 4 — привод.

Цепные транспортеры (рис. 2, б) применяют на многих линиях, где надо непрерывно двигать заготовки в процессе обработки. Движение деталей 1 на таком транспортере не является синхронным. В конце транспортера детали обычно накапливаются в небольшом заделе. В качестве шаговых цепные транспортеры почти не применяют. Это объясняется тем, что обеспечить точное перемещение заготовок для их фиксации при базировании и зажиме на рабочих позициях цепной транспортер не может.

Транспортные системы бывают с жесткой, гибкой и смешанной связью.

Жесткая межоперационная связь характеризуется отсутствием или очень малой величиной межоперационных заделов. В АЛ с жесткой связью заготовки загружаются, обрабатываются, разгружаются и передвигаются от станка к станку синхронно через кратные промежутки времени и в случае остановки любого агрегата или устройства вся линия останавливается.

В АЛ из агрегатных станков для обработки корпусных деталей большей частью применяют транспортные системы с жесткой связью оборудования, к которым относятся шаговые конвейеры с убирающимися собачками или поворачивающимися флажками. В целях сокращения простоев в АЛ с жесткой связью применяют конвейеры с управляющимися собачками, которые позволяют производить небольшое межоперационное накопление деталей между станками.

Гибкая межоперационная связь обеспечивается наличием межоперационных заделов, размещаемых в накопителях или транспортной системе, что создает возможность при выходе из строя любого станка работу остальных агрегатов до истощения межоперационных заделов не прекращать. Показанные на рис. 2 штанговый и цепной конвейеры относятся к системам с жесткой и гибкой связью соответственно.

В АЛ с гибкой связью для обработки главным образом деталей типа тел вращения (кольца, фланцы, валики) чаще всего применяются транспортные системы в виде цепных, роликовых, винтовых и вибрационных конвейеров, подъемников, лотков. При гибкой связи координация перемещений деталей в линии отсутствует.

1.5 Накопительные устройства

Для уменьшения потерь рабочего времени, связанного с наладкой отдельных станков АЛ, в линию встраивают накопительные устройства. Для этого сплошной поток разделяют на отдельные участки, каждый из которых при остановке других может работать самостоятельно В синхронных АЛ транспортная система практически не может быть использована в качестве накопителя заготовок Детали, находящиеся на холостых позициях линии, не могут расходоваться в период простоя отдельных станков В несинхронных АЛ накопители находятся между отдельными станками или участками В системах линий накопители находятся также между отдельными линиями.

Для обеспечения работы АЛ по обработке корпусных деталей наиболее простые накопители заделов выполняются в виде площадок-складов, расположенных на стыке участков линии. Такие накопители обслуживаются рабочими вручную.

Автоматизированные накопители заделов корпусных деталей бывают двух типов: проходные (транзитные) и тупиковые.

Проходные накопители характеризуются тем, что в них детали транспортируются и при нормальной работе, а не только при простое одной из смежных секций. Обычно в качестве проходного накопителя корпусных деталей используется транспортер для передачи заготовок из секции в секцию (рис. 2). Транспортер выполнен в виде бесконечной цепи со свободно вращающимися роликами 3. При достижении деталью 2 неподвижного упора 1 или ранее поданной детали ролики прокатываются по нижней поверхности детали 2

Рис. 2. Схема проходного накопителя заделов для корпусных деталей

Тупиковый накопитель (рис. 3) работает только при простое одной из смежных с ним секций. Секция 6 передает детали на позицию 8, соединенную с поперечным транспортером 5, а также с транспортером 7, предназначенным для передачи деталей в тупиковый накопитель заделов и из него Наличие деталей на позициях 2 и 8 контролируется конечными выключателями. Транспортер секции 6 выдает деталь на позицию 8 лишь при условии, что на этой позиции нет детали.

Рис. 4. Схема тупикового накопителя корпусных деталей

Транспортер секции 5 совершает ход вперед только в том случае, если на позиции 8 есть заготовка (ее он забирает), а на позиции 2 она отсутствует. Транспортер секции 1 совершает ход вперед, забирая деталь с позиции 2, лишь если на этой позиции есть деталь.

Эти условия соблюдаются при нормальной совместной работе секций. При простое секции 6 позиции 8 и 2 свободны (и транспортеры 5 и секции 1 не работают), и если на первом транспортере 3 накопителя есть деталь, то этот транспортер выдает деталь, транспортер 7 подает ее в позицию 8 и этим включаются транспортеры 5 и секции 1. Если начнет работать секция транспортера 7, то выдача деталей из накопителя прекращается. Если секция 6 не работает, то израсходуется весь запас и остановятся все транспортеры секций 6 и 1 и накопителя.

Если при нормальной работе с позиции 2 деталь не забирается секцией 1 и в накопителе есть свободная емкость, то с позиции 8 деталь забирается транспортером 7 и штанга накопителя начинает работать на накопление до тех пор, пока не начнет работать секция 1 или не окажется израсходованной емкость накопителя.

Уменьшение потерь не единственный критерий для деления линии на секции. Накопитель заделов вводится между двумя смежными станками, только если это не связано с крупными затратами Иногда накопители совсем не применяются из-за больших затрат на их устройство.

В качестве накопителей мелких деталей используются бункера.

Емкость накопителей заделов зависит от средней длительности простоя секции. Бункер для накопления мелких заготовок должен вмещать не меньше десятикратного числа заготовок, нужных для ликвидации простоя средней длительности На линиях для крупных деталей в накопителе собирают столько деталей, чтобы их хватило на время работы линии, превышающее простой в 1,5-6 раза. К чрезмерному увеличению размеров накопителей надо относиться осторожно и помнить, что незавершенное производство, создаваемое накопителями, отрицательно влияет на экономические показатели работы АЛ.

2. Использование автоматических линий

Впервые металлорежущие станки были соединены передающим устройством на английской фирме «Моррис моторз» в 19231924 гг. при изготовлении блоков цилиндров для автомобильных двигателей. Линия выполняла 53 операции и обрабатывала 15 блоков в час Линия обслуживалась 21 оператором, но управлялась она с помощью рычагов и поэтому была ненадежной в эксплуатации В 1928 г. фирма «А. О. Смит энд К°» построила завод в Милуоки (США), на котором было полностью автоматизировано производство автомобильных рам Изготовление рам начиналось с получения стальной полосы, которая сначала проходила через контрольную позицию, где проверялась и выправлялась. Затем по мере продвижения по автоматической станочной линии полоса резалась, гнулась, пробивалась и прессовалась, приобретая различные формы, необходимые для различных частей шасси. Так же автоматически все части собирались и клепались, затем собранные рамы обрабатывались металлическими щетками и протирались для последующей окраски. На линии, обслуживаемой 120 рабочими, главным образом наладчиками и ремонтниками, ежедневно производилось около 10 тысяч рам Таким образом, на каждую раму затрачивалось 16 человеко-минут.

В 1929 г. фирма «Грехем Пейдж Моторс» (США) создала автоматическую систему на базе агрегатных станков для обработки блока цилиндров машины. Автоматическая линия, созданная фирмой «Джон Бертрам» (Канада) на основе агрегатных станков, имела главный пульт централизованного дистанционного управления При этом у каждого станка (блока) была своя панель управления. Таким образом, впервые была создана единая сблокированная автоматическая система машин.

В Советском Союзе станочная линия впервые была создана в 1939-1940 гг. на Сталинградском тракторном заводе. Она состояла из 5 станков, соединенных конвейерами, и предназначалась для обработки роликовых втулок для гусеничных тракторов Первая поточная автоматическая линия была построена на базе модернизированных станков ручного управления.

Во время Второй мировой войны и в послевоенные годы автоматические станочные линии агрегатных станков получили большое распространение на советских машиностроительных заводах В 1946 г. ЭНИМС и завод «Станкоконструкция» создали автоматическую линию станков для обработки блоков двигателей тракторов.

В этом же году была создана линия для обработки головки двигателя трактора ХТЗ. В 1947 г. созданы четыре автоматические линии для обработки блоков двигателей грузовых автомобилей ЗИЛ-150. Одна из четырех линий состояла из 8 станков типа А291, А306 и имела 8 рабочих позиций, 224 шпинделя, а также 20 электродвигателей. Управление автоматической линией производилось с центрального пульта, снабженного световой сигнализацией Протяженность линии 17,2 м С этого времени началось быстрое внедрение автоматических линий в СССР.

В конце 1955 г. на Первом государственном подшипниковом заводе (ГПЗ-1) был создан и в 1956 г. вошел в строй цех, оборудованный двумя автоматическими линиями по производству шариковых и роликовых подшипников. На линии полностью автоматизированы все операции механической и термической обработки колец, контроля, сборки, антикоррозийной обработки, упаковки изделий и удаления стружки (рис. 1). Благодаря внедрению автоматических линий производственный цикл изготовления подшипников сократился в 4-5 раз, а выработка на одного рабочего повысилась в 2 раза.

На сегодняшний день существует большое количество разнообразных автоматических линий, предназначенных для изготовления разнообразных изделий. Для примера рассмотрим следующие виды автоматических линий, применяемых в деревообрабатывающей промышленности.

Автоматическая линия для обработки брусковых деталей коробки дверного блока (рис. 5), работающая следующим образом.

Заготовки укладываются в питатель 1, откуда они по одной подаются конвейерной цепью в фуговальный станок 2. Заготовка, вышедшая из фуговального станка, направляется питающим конвейером 3 в четырехсторонний продольно-фрезерный станок 4. Строганые заготовки перекладчиком 6 передаются на рамные шипорезные станки.

Сортировочным устройством короткие (горизонтальные) заготовки направляются на первый станок 7, а длинные (вертикальные) — на второй станок 8. Готовые короткие детали со станка 7 сбрасываются в ящик, а длинные со станка 8 перемещаются на отводящий конвейер 9. Управляют линией с центрального пульта 5.

На рис. 5 приведена схема автоматической линии для первичной обработки створок. Створки поступают с линии сборки и покоробки:

Рис. 5. Автоматическая линия ДВ505 для обработки брусков дверной

7 — питатель; 2 — фуговальный станок; 3 — конвейер; 4 — четырехсторонний продольно-фрезерный станок; 5 — пульт управления; 6 — перекладчик; 7,8 — рамные шипорезные станки; 9 — отводящий конвейер

Рис. 6. Схема автоматической линии для первичной обработки створок:

7 — станок для снятия провесов; 2 — станок для обработки продольных брусков створки; 3 — станок для обработки поперечных брусков створки; 4 — разгрузочное устройство; 5 — пульт управления даются в станок 1 для снятия провесов. На этом станке под углом к направлению подачи установлены нижний и верхний ножевые валы. Створка обрабатывается с двух сторон во время ее движения.

После выверки плоскостей створка поступает на продольнофрезерный станок 2, где останавливается и фиксируется верхними прижимами. Затем включается механизм подачи двух вертикальных ножевых головок, которые, двигаясь в специальных направляющих, обрабатывают продольные бруски створки. Далее створка поступает на станок 3, где ее поперечные бруски обрабатываются двумя вертикальными ножевыми головками. Затем створка идет на разгрузочное устройство 4. Линию обслуживает один оператор с пульта управления 5.

Автоматическая линия МКШ-1 для калибрования и шлифования щитовых деталей (рис. 7) состоит из питателя 2, двух калибровочно-шлифовальных станков 6, установленных последовательно, устройства 7 для снятия пыли и укладчика 9.

Линия снабжена также загрузочным столом / с ограничителем штабеля 4, распределительными 2, 10 и промежуточными 5 конвейерами и разгрузочным столом 8.

Рис. 7. Схема автоматической линии МКШ-1 для калибрования щитовых заготовок:

· 1 — загрузочный стол; 2 — питатель; 3, 10 — распределительные конвейеры; 4 — ограничитель штабеля; 5 — промежуточные конвейеры; 6 — калибровочношлифовальные станки; 7 — устройство для снятия пыли; 8 — разгрузочные столы; 9 — укладчик

Калибровочно-шлифовальные станки 6 оснащены двумя бесконечными шлифовальными лентами, расположенными сверху и снизу относительно обрабатываемого щита. Каждая шлифовальная лента в виде замкнутого кольца надета на вальцы-ролики. Натяжение ленты осуществляется пневмоцилиндрами.

Рассмотрев автоматические линии можно сделать следующие выводы:

Автоматические линии предназначены для: обработки заготовок резанием, давлением, для металлопокрытий, для получения отливок, термической обработки, сборочных операций.

Использовать автоматические линии возможно в крупносерийном и массовом производствах.

Для работы автоматической линии по мима станков также требуется транспортные системы и накопительные устройства.

Используемая литература

1. Локтева С.Е. Станки с программным управлением и промышленные роботы. Изд. 2-е, доп.

2. Деменьтьев В.И., Огринчук А.Н., Терехов Г.А., Шляпников А.И., Шувалов Ю.А. Средства автоматизации механической обработки: справочное пособие

3. Лилли С. Автоматизация и социальный прогресс. Перевод с английского. М., 1958.

4. Фокин С.В. Деревообработка: технологии и оборудование

Размещено на Allbest.ru

Подобные документы

Конструкции прихватов для приспособлений-спутников автоматических линий

Описание конструкции прихватов приспособлений-спутников автоматических линий. Силовой и точностной расчёт приспособления. Определение силы зажима для надежного закрепления. Погрешность базирования при несовмещении установочной и измерительной баз.

Этапы развития автоматизации производства. Создание и эксплуатация автоматических и роторных линий

Автоматизация производства – это процесс, при котором функции управления и контроля, ранее выполнявшиеся человеком, передаются приборам и автоматическим устройствам. Разновидностью комплексных автоматических линий являются роторные автоматические линии.

Комплексная механизация, автоматизация производственных процессов

Ступени автоматизации технологического процесса. Основные функции: информационно-вычислительные, управляющие. Внедрение автоматических станочных линий и систем машин в крупносерийное и массовое производство. Научная и финансовая поддержка их развития.

Работы по автоматизации производства

Описание поточного метода. Роль и уникальность структуры автоматических линий. Эффективность использования транспортных машин на производстве. Особенность робототехнических комплексов, их преимущество. Влияние автоматизации на логистику производства.

Исполнительные механизмы автоматических систем

Классификация исполнительных механизмов автоматических систем по виду энергии, создающей усилие (момент) перемещения регулирующего органа. Основные конструкции электрических, гидравлических и пневматических исполнительных механизмов, методы управления.

Характеристика автоматических выключателей

Описание принципа работы, составления последовательности технологических операций технического обслуживания и ремонта автоматических аппаратов защиты. Классификация электрических аппаратов. Способы амортизации основных средств на современном предприятии.

Автоматизация поточного производства

Особенности управления автоматическими поточными линиями, гибкими автоматизированными системами и роботами на примере РУП «МТЗ». Жесткие (синхронные) автоматические линии. Определение ритма автоматической линии. Преимущества автоматических роторных линий.

Разработка АСУ процессом производства конической шестерни среднего и заднего моста 6520-2402017

Строение автоматических линий машиностроения по агрегатно-модульному принципу из комплектов унифицированных узлов. Специфические требования, возникающие при эксплуатации унифицированных узлов подачи. Определение типа производства, выбор оборудования.

Виды автоматических систем

Регулирующие системы автоматического управления. Автоматические системы управления технологическими процессами. Системы автоматического контроля и сигнализации. Автоматические системы защиты. Классификация автоматических систем по различным признакам.

Обработка материалов на верстатах и автоматических линиях

Цели применения станочных приспособлений. Проектирование приспособления для установки и закрепления группы деталей, близких по конструктивно-технологическим размерам, способам обработки и общности обрабатываемых поверхностей. Сборка и эксплуатация.

- главная

- рубрики

- по алфавиту

- вернуться в начало страницы

- вернуться к началу текста

- вернуться к подобным работам

- весь список подобных работ

- скачать работу можно здесь

- сколько стоит заказать работу?

Работы в архивах красиво оформлены согласно требованиям ВУЗов и содержат рисунки, диаграммы, формулы и т.д.

PPT, PPTX и PDF-файлы представлены только в архивах.

Рекомендуем скачать работу.

Автоматизация производства: виды, уровни, этапы внедрения

Что это такое? Автоматизация производства – это то, к чему всегда стремилось человечество, чтобы за людей всю сложную работу выполняли роботы. И, надо сказать, это получилось! Сегодня роботизированные линии самостоятельно собирают автомобили, а по велению компьютера выпускаются медпрепараты. Человек лишь наблюдает за процессом, чтобы не было сбоев.

Зачем и кому нужна? Если так разобраться, то в автоматизации заинтересовано каждое уважающее себя предприятие, которое что-либо выпускает. Речь идет про сферы сельского хозяйства, металлургии, горной и химической промышленности и многие другие. От внедрения роботов бизнес только выиграет: увеличится прибыль, сократятся издержки и повысится безопасность производства.

История автоматизации технологических процессов и производства

Автоматизации систем производства в современном понимании означает весь комплекс мер, направленный на внедрение механизмов, машин, математически просчитанных моделей, компьютерных программ в производственные процессы. Результатом этих действий становится то, что большая часть технологических операций выполняется не людьми, а специальными устройствами.

Начало таких процессов было положено в отрасли механики. Автоматы, установленные на производствах сегодня, имеют свои прообразы в глубокой древности. Развитие промышленности послужило толчком к широкому распространению автоматизации процессов производства и управления.

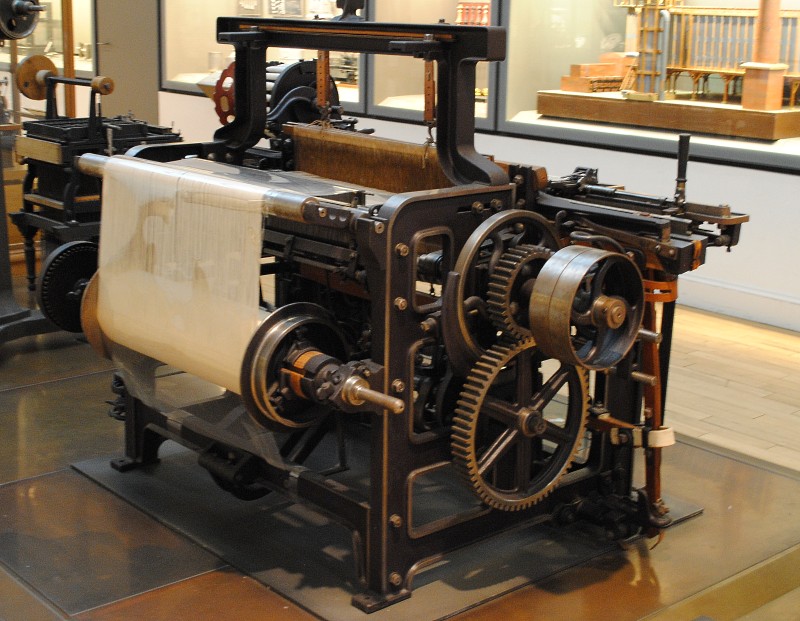

Функции, которые раньше выполняли исключительно люди, были переданы механизмам. Человеку оставалось лишь контролировать этот процесс. Благодаря переменам, в XIX веке качественное развитие получили такие отрасли производства, как прядильная, ткацкая, дерево- и металлообрабатывающая.

Первой ступенью к автоматизации производства можно назвать появление перфокарт. Это листы картона с зашифрованной на них информацией, причем шифр заключается в наличии или отсутствии отверстий. При помощи перфокарт в механических устройствах производились поиск и классификация информации, а самые примитивные машины работали при их помощи. Например, ткацкий станок наносил на ткань узор, зашифрованный на перфокарту.

Примерно это же время ознаменовалось деятельностью русского механика И. И. Ползунова и шотландского изобретателя Джеймса Уотта. Эти деятели стали создателями автомата для регулирования питания парового котла и регулятора скорости паровой машины. Такое нововведение привело к повсеместному использованию паровых машин в качестве основного источника энергии. Эти устройства стали питать самые разнообразные станки, механизмы и машины.

Развитие прогресса на этом не остановилось и вскоре вышло на новый уровень. Хорошим стимулом стало широкое распространение железнодорожных перевозок в 60-х годах 19 века. Запрос этой отрасли на автоматизацию обусловлен высокими требованиями к безопасности движения поездов.

Для ее обеспечения были необходимы автоматические приборы контроля движения транспорта. Эти устройства быстро получили широкое распространение и уже в начале 20 века активно использовались на всех железных дорогах.

С появлением регулируемых механических источников энергии стало возможно применение электроприводов для автоматизации производства на предприятии. Это осуществлялось при помощи динамомашин, альтернаторов и электродвигателей, являющихся по сути электромашинными генераторами постоянного и переменного тока.

Трансмиссии начали приводиться в движение электроприводами, постепенно они вытеснили паровые машины. С течением времени все станки оборудовали электродвигателями. Это значительно улучшило технологический процесс механической обработки и существенно продвинуло организацию автоматизации производства в целом.

Механизация станочного оборудования была практически полностью завершена к 30-м годам 20 столетия. Появились автоматизированные линии, станки и многопозиционные агрегаты. Именно этот период принято считать началом автоматизации промышленного производства в современном понимании.

Петродворцовый завод по производству часов «Ракета» стал одним из первопроходцев по введению конвейерной сборки механизмов. В 70-х годах прошлого столетия на этом предприятии запустили линию сборки часов, оборудованную роботами.

Это очень показательный пример автоматизации производства. В роботизированный участок входили 42 линии и 156 манипуляторов в совокупности. Каждая из этих линий была оснащена агрегатными узлами, выполняющими различные функции. Из-за высокой насыщенности манипуляторами работа каждого из них была строго регламентирована по времени.

Автоматизация линий часового производства показала поразительные результаты. Улучшилось качество продукции. Работа недавно появившейся категории работников — наладчиков станков — была содержательной и интересной, а такая должность считалась очень привлекательной. Количественная производительность смены выросла в несколько раз. «Ракета» в 1980-х годах выпускала порядка пяти миллионов часов в год. Потребителями продукции завода были более 30 стран, это принесло предприятию всемирное признание.

Именно автоматизация производственного оборудования сделала возможным массовый выпуск продукции. Необходимость ручного труда снизилась, уменьшилась себестоимость товаров.

Автоматизация технологий производства стала причиной изменений во многих отраслях, включая промышленность, сферу услуг, торговлю, перевозки, коммуникации. Основой этих преобразований стала экономическая эффективность, обоснованность с точки зрения эксплуатационных и технологических возможностей.

Процесс автоматизации производства в разрезе управления производством дает возможность контролировать качество выпускаемой продукции, улучшать показатели надежности использования сооружений и оборудования.

Хотя преимущества автоматизации очевидны и неоспоримы, находятся люди, опасающиеся сокращения рабочих мест, связанных с этим процессом. Тем не менее, есть исследования экономистов, в которых доказывается обратное. Статистический анализ наглядно показал, что комплексная автоматизация производства меняет только рабочие условия и функционал сотрудников. Прямой взаимосвязи между автоматизацией и уровнем безработицы не обнаружено.

Наглядным примером распределения труда между людьми и машинами будет ситуация из истории Соединенных Штатов Америки, которая имела место в начале 20 века. В то время примерно треть американцев была занята в фермерском хозяйстве, а половина их доходов уходила на покупку продуктов питания.

Уже к середине столетия число сотрудников на фермах снизилось до 10 %, а сегодня этот показатель уже на уровне 2 %. Причина таких изменений – развитие технологий. Автоматизация производства в отрасли сельского хозяйства повысила общий уровень жизни и сделала еду дешевле и доступнее.

Современные принципы автоматизации производства

Нужно понимать, что автоматизация – это многоступенчатый и непростой процесс. Для эффективного и правильного выполнения запрограммированных действий нужно придерживаться принципов и основ автоматизации производства. Эти правила едины для всех сфер. Разнятся только масштаб выполняемых задач, связанных с технологией и управлением.

- Принцип гибкости и согласованности. Имеется общая электронная система. Любое действие, выполняемое в ее рамках, согласовано со всеми другими действиями, а также с похожими манипуляциями в смежных системах. Ведущую роль тут играет общность операций. Если пренебречь этим принципом, то не удастся исключить сбои в работе по установленному порядку и ошибки в отдельных действиях.

- Выгода от применения автоматизированных технологий, обладающих гибкостью. Возможность системы производства легко адаптироваться позволяет улучшать и видоизменять любые ее части. Это ведет к снижению расходов: чтобы произвести настройку для выполнения новых задач, нет необходимости в новых механизмах, достаточно перенастроить или заменить один из элементов.

- Создание и структура. Для создания автоматизированной технологии, обладающей гибкостью, необходимо выстроить взаимодействие всех системных элементов в комплексе. Различные механизмы должны работать в общем ансамбле, упорядоченно и согласованно. Кроме того, обязательно учитывать взаимодействие автоматизированных систем со всеми подразделениями предприятия.

- Принцип завершенности. Чтобы настроить безукоризненную схему автоматизации производства,необходимо создать законченный циклический процесс. Нужно учесть, что продукция при этом не должна передаваться в другие подразделения до его полного завершения. Для следования этому принципу нужны следующие элементы: мультипрофильное оборудование, дающее возможность работать сразу с несколькими видами сырья; технология изготовления продукции, позволяющая уменьшить количество необходимых ресурсов; стандартизация производственных методик; минимум дополнительных настроек после запуска оборудования в работу.

- Принцип комплексной интеграции. Это означает, что новые технологии должны интегрироваться в общую среду предприятия быстро и эффективно. Процесс полной автоматизации производства можно считать успешно выполненным при условии налаженного взаимодействия на всех этапах изготовления продукции как внутри предприятия, так и со внешней средой.

- Принцип независимого выполнения. Основа и смысл механизации и автоматизации производства и управления в том, чтобы свести участие человека в рабочем цикле к минимуму. Перечень действий, которые дают возможность это осуществить, и есть суть принципа независимого выполнения.

Цели автоматизации производства

В зависимости от специфики предприятия, цели и задачи автоматизации производства будут разными. Если смотреть широко, то подавляющее количество производств и организаций конечным результатом автоматизации видят превосходство над конкурентами и увеличение производительности. Но цели этого процесса могут быть и такими:

Сократить издержки

Чаще всего для достижения этой цели проводят кадровые изменения и сокращают число работников. Стоимость труда человека возрастает ежегодно, а автоматизированные системы и роботизированное оборудование, напротив, становится дешевле. Это приводит к тому, что организация скорее будет расходовать финансовые ресурсы на закупку роботов, чем на наем новых сотрудников.

Кроме того, автоматизация современного производства напрямую влияет на повышение производительности труда. При сравнении скорости и качества выполнения практически любой операции человеком и роботом преимущество будет явно на стороне последнего. Это говорит, что автоматизация основного производства увеличивает количество единиц выпускаемой продукции и снижает процент отбраковки, причиной чему отсутствие человеческого фактора.

Увеличить доходы

Оснащение предприятия современными станками-автоматами дает возможность увеличить количество наименований производимой продукции и ее объемы. А большее количество выпускаемых для продажи товаров соответственно отражается на прибыли.

Не вредить экологии

Автоматизированное производство наносит меньший вред экологии за счет снижения количества отходов и вредных выбросов в атмосферу.

Повысить безопасность технологических процессов

На предприятиях с опасной рабочей средой, где ведется деятельность в условиях радиации, применяются химикаты и прочие вредные для здоровья вещества, очень ограничено использование человеческого труда. Компании с автоматизированным производством могут свести участие человека в опасных процессах до минимума.

Сферы применения

Автоматизация промышленности и производства — отличная возможность оптимизации системы труда на любом предприятии. Большое количество примеров автоматизации производства в России наглядно показывает, что ее интеграция в деятельность создает благоприятные условия работы для сотрудников и привлекает высококвалифицированные кадры. Эти положительные стороны особенно актуальны для компаний со сложными производственными процессами:

- машиностроение;

- горная промышленность;

- металлургическая промышленность;

- сельское и фермерское хозяйство;

- фармакология и производство медицинского оборудования;

- космические технологии;

- изучение океанов.

Автоматизация дает возможность применять машины там, где сложно или невозможно использовать труд человека, тем самым деятельность таких производств становится безопасной для здоровья. Это указывает на актуальность ее применения в отраслях, представляющих возможную опасность для сотрудников:

- химическая промышленность;

- производство табака;

- атомные электростанции;

- производство тяжелых металлов.

Также очень положительно сказывается автоматизация на сфере пищевого производства и предприятиях сферы обслуживания, таких как магазины, рестораны, кафе. Для этих организаций актуально внедрение систем самообслуживания, считывания штрих-кодов, оплаты по QR-кодам.

Малому бизнесу сегодня также практически невозможно обойтись без автоматизированных систем, ведущих учет больших объемов данных и формирующих годовую и квартальную отчетность.

Для разных типов производств, выполняющих разные задачи, существует много видов автоматизации. Их применение эффективно для решения самых сложных и разноплановых задач.

Основные виды автоматизации производственных процессов

Процесс производства многогранен и разнообразен. Для управления и выполнения различных функций применяют специфические типы автоматизированных устройств. Выделяют такие виды автоматизации производства:

Фиксированная автоматизация

Она известна так же как жесткая автоматизация. Обычно это система, настроенная на производство определенного вида продукции отдельным устройством. Стационарная автоматизация оправдана на производстве значительных объемов продукции, так как ее стоимость довольно высока.

Жесткая автоматизация — это сложный комплекс схем действия и производственных манипуляций. Как только определенная машина установлена и настроена, переключиться на производство другой продукции уже довольно сложно. Особенно если брать в расчет значительные первоначальные вложения на разработку и обслуживание.

Примеры фиксированной автоматизации организации производства:

- производственные процессы, связанные с химическими реакциями;

- сборочные линии;

- конвейеры.

Программируемая автоматизация

По названию логично предположить, что такая автоматизация — это система производства, управляемая и настраиваемая при помощи компьютерной программы. Такая система самостоятельно считывает заложенный в нее набор инструкций и выполняет определенный набор действий.

Функциональным отличием такой автоматизированной системы является ее способность видоизменяться. В ней можно настроить различные конфигурации выпускаемой продукции и иную последовательность действий. Кроме того, программу можно полностью заменить на новую, если есть такая необходимость. Этот вариант автоматизации организации производства лучше всего подходит для предприятий с серийным выпуском продукции.

Примеры использования программируемой автоматизации:

- промышленные роботы;

- станки с ЧПУ;

- программируемые логические контроллеры.

Гибкая автоматизация

В каком-то смысле гибкая автоматизация схожа с программируемой. Ее устройство дает возможность оперативной реакции на какие-либо изменения в производстве, включая количество выпускаемых единиц продукции. Для начала работы инженер программирует системы управления оборудованием. Как альтернатива выступают человеко-машинные интерфейсы (ЧМИ).

Если производство организовано при помощи гибкой автоматизации, то центральный компьютерный процессор осуществляет контроль и управление всеми рабочими и погрузочно-разгрузочными системами. Это делает такой тип автоматизации основного производства подходящим для серийного выпуска продукции и для одновременного изготовления нескольких видов товаров одновременно.

Примеры использования гибкой автоматизации:

- сборочные линии;

- робототехника;

- логистические цеха.

Типы автоматизации производства

Замена человеческого труда работой механизмов происходит на разных уровнях производства. Для этого нужно определенное техническое оборудование: как относительно простое, так и большие программно-технические системы. Рассмотрим основные типы автоматизации производства:

Машины с числовым управлением (NC)

Имеются в виду специальные станки с заданными настройками для выполнения определенного набора функций. Технологическим процессом полностью руководит электроника, практически без вмешательства человека. Рабочие нужны исключительно для наладки и проверки работы оборудования и для снятия готовых деталей. Для контроля нескольких таких устройств достаточно одного сотрудника.

Роботы с числовым управлением производят самые высококачественные изделия и делают это практически автономно. На них происходит максимально точная обработка деталей и они не нуждаются в отдыхе, в отличие от «живых» сотрудников. Этим станкам под силу выполнить даже такие задачи, которые не доступны обычным устройствам.

К неоспоримым преимуществам такого оборудования нужно причислить гибкость во всем, что касается производства. Если появляется необходимость в выпуске деталей другого типа, нужно только перепрограммировать машину, при этом старая программа не теряется и может быть использована повторно.

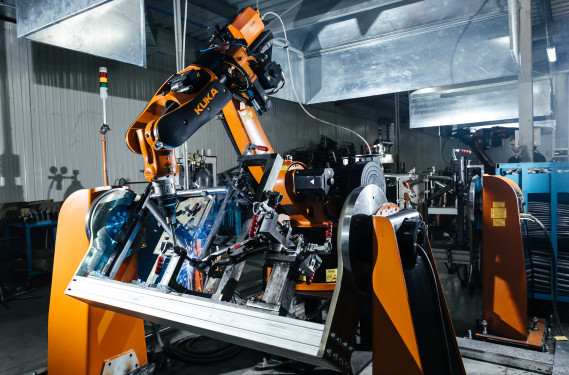

Роботы

Эти устройства все чаще можно встретить на производствах, где стремятся сделать работу сотрудников более комфортной. Им под силу самые сложные процессы. Роботы выполняют большой набор функций и отличаются множеством видов и размеров, подходящих для широкого круга задач. Они могут заниматься погрузкой и разгрузкой опасных и тяжелых товаров, упаковкой, сваркой и много чем еще.

Есть роботы, для управления которым требуется специальный человек — оператор. Есть полностью автоматические устройства, функционирующие в рамках заданной программы. Но даже они не способны самостоятельно вносить корректировки в процесс производства, для этого нужен человек.

Автономные роботы обладают большей самостоятельностью и при необходимости вносят изменения в собственный программный код. Эти машины полностью отвечают за определенный производственный участок, без привлечения дополнительных сотрудников.

Информационные технологии (IT)

Это довольно широкая область, основная характеристика которой — использование компьютеров. Но в отличие от других примеров автоматизации производства, этот тип в основном относится к сфере интеллектуального труда. Информационные технологии применяются для самых разнообразных действий с информацией: ее хранения, обработки, анализа, получения и распространения.

Если говорить именно о сфере производства, то компьютеры активно применяются и тут для управления большими объемами данных. Они освобождают сотрудников от сложных и однообразных действий с информацией, обрабатывая ее гораздо быстрее и эффективнее. Правильно настроенная программа может без единой ошибки провести работу над таким информационным массивом, для которого человеку потребовались бы многие годы.

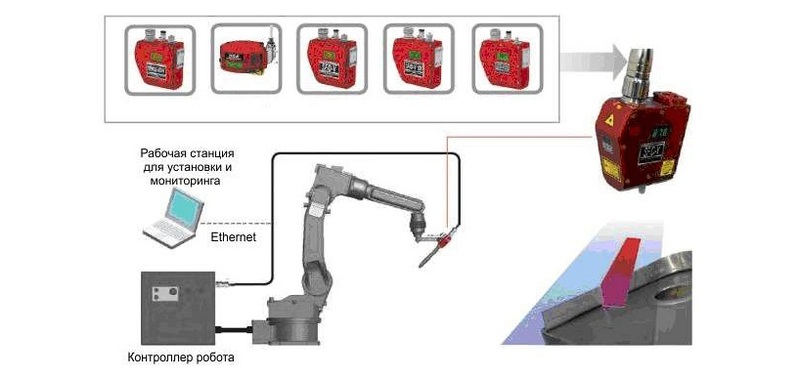

Применение систем автоматизированного проектирования

Этот тип автоматизации производства включает компьютерные программы, разделенные по направлениям — CAD/CAM/CAE. По отдельности они направлены на решение специальных блоков задач и активизируются в зависимости от того, на каком этапе сейчас находится рабочий процесс. Такое программное обеспечение применяют для создания технически сложных деталей и для сокращения временных затрат на их выпуск.

При участии прикладных программ станки работают по заранее определенным алгоритмам. Это делает возможным тщательную разработку проекта будущего изделия, прогноз его качественных характеристик и выбор наиболее подходящей технологии изготовления. Системы CAD/CAM/CAE способны претворять в жизнь самые сложные идеи, а быстрота и абсолютная точность компьютеров обеспечивают максимально возможное качество продукции при заданной себестоимости.

Гибкие производственные системы (FMS)

Эти комплексы рассчитаны на воспроизведение полного производственного цикла в нефиксированных условиях. Система способна подстраиваться под ожидаемые и случайные обстоятельства и адаптироваться к изменяющимся условиям. FMS могут менять ход рабочих операций, вносить поправки во внешний вид изделия, ускорять процесс сборки.

Автоматизация производства при помощи гибких производственных систем довольно дорогостоящая. Это обусловлено высокой ценой на сами устройства и их интеграцию на предприятии. Помимо этого, появляется потребность в высококвалифицированных кадрах для обслуживания и настройки оборудования. Но при правильной организации все эти моменты можно компенсировать длительным сроком службы, повышением эффективности труда, снижением необходимых для производства экономических ресурсов.

Гибкие системы сводят до минимума риск простоев и максимально эффективно используют временные ресурсы. При поломке обычное оборудование останавливает работу, а FMS в этом случае может продолжить производство изделий даже на протяжении устранения неполадок.

Системы компьютерного интегрирования (CIM)

Максимально возможной автоматизации процессов производства можно добиться исключительно путем объединения и взаимодействия всех подразделений предприятия. Если этого достичь, то для ведения производственной деятельности потребуется минимальное участие человека.

Но не стоит смешивать понятия комплексной автоматизации и компьютерного интегрирования. Первый термин описывает исключительно технические процессы и оснащение. CIM, помимо этого, включает в себя использование компьютерного обеспечения для автоматизации управленческих процессов, помощи в принятии решений.

Это формирует объединенное информационное пространство, где различные блоки программного обеспечения производят обмен данными между собой и внутри всей системы. При такой организации деятельности обязательно наличие общей базы данных. В пользовательском интерфейсе доступны все производственные модули и есть возможность наблюдать за любым сегментом предприятия.

Компьютерное интегрирование имеет следующие функции:

- создание проекта, планирование и подготовка к выпуску продукции;

- управление участками производства, на которых происходит выпуск продукции;

- логистическое управление;

- контроль качества;

- организация системы продаж;

- финансовое управление.

Компьютерное интегрирование затрагивает весь набор задач, направленных на создание готовой продукции. Этот тип автоматизации значительно ускоряет процесс производства, а из-за снижения влияния человеческого фактора практически исключена возможность сбоев и ошибок.

Уровни автоматизации производства

Существует четыре степени автоматизации систем производства:

- Нулевая. Такое предприятие не имеет в арсенале высокотехнологичное оборудование, программное обеспечение, роботизированную технику и иные автоматизированные системы. Причин для его отсутствия несколько: нехватка ресурсов для покупки и установки; отсутствие экономической обоснованности; невозможность отказа от ручного труда (творческая деятельность). Встретить нулевую автоматизацию в промышленности крайне сложно.

- Частичная. Она относится к определенному оборудованию или отдельным сегментам производства. Пример такой степени автоматизации — использование фрезерного станка с ЧПУ на металлургическом заводе. Оператор задает нужные параметры, но всю остальную работу по изготовлению деталей выполняет машина.

- Комплексная. Автоматизация целого участка, цеха, производственной линии. Благодаря ей любая из этих систем может функционировать автономно. Человеку остается только контролировать работу техники.

- Полная. Максимальный уровень автоматизации, при котором машины самостоятельно выполняют весь производственный цикл от планирования до оценки эффективности. Такая модель имеет хорошие перспективы, но редко встречается в реальности. Чаще всего можно наблюдать частичную или комплексную автоматизацию.

5 этапов автоматизации производства на предприятии

Этап 1. Определение целей

Управленческие кадры формулируют основные цели внедрения автоматизированных систем. Возможные мотивы — увеличение производимых товарных наименований, повышение эффективности рабочих процессов и другие.

Этап 2. Разработка стратегии

Планирование в долгосрочном периоде — гарантия успешности внедрения автоматизации на производстве. Оно включает несколько этапов:

- изучение и компьютерная обработка процессов, подлежащих автоматизации;

- повышение эффективности этих процессов путем оптимизации (снижение издержек, упрощение структуры, исключение необязательных операций и пр.);

- черновая схема АТПП (выбор оптимальной системы для достижения нужного результата).

Нельзя автоматизировать производство, не имея грамотно составленного плана. Чем проще структура предприятия, тем легче воплотить задуманную стратегию в реальности.

Этап 3. Выбор оборудования

Кроме роботизированных устройств, станков, компьютерного обеспечения и других элементов АТПП нужна электроника;

- пусковые устройства;

- регулирующие щиты;

- контроллеры и выключатели;

- защитные устройства;

- сигнализация;

- прикладное ПО.

Этап 4. Проектирование

Основополагающий этап АТПП, часто это один из элементов стратегического планирования. В него включают схему, в которой отражена структура, параметры и функционал средств автоматизации. В проекте обязательно должны быть:

- информация об объемах автоматизации;

- список средств АТПП;

- определение контрольных точек работы оборудования;

- расшифровка организации управляющих систем;

- места непосредственного расположения средств автоматизации.

Проект также закрепляет четкий порядок действий при возникновении форс-мажорных ситуаций. Обязательно указание ответственных лиц на случай остановки или блокировки оборудования.

Этап 5. Поиск подрядчика

Как правило в реализации проекта участвуют квалифицированные профильные специалисты, нанятые по договору подряда. После подписания документов они производят установку и настройку всех средств АТПП, включая пусконаладку. Сотрудником предприятия проводят подробный инструктаж по использованию оборудования и правилам техники безопасности.

Финальным этапом внедрения автоматизации на предприятии будет решение следующих задач:

- Организация планового технического обслуживания.

- Защита систем от деструктивного внешнего воздействия.

Для решения первой задачи привлекают сервисные службы по договору аутсорсинга или оформляют сотрудничество с поставщиками оборудования. Вторая задача решается путем установки специального программного обеспечения для защиты средств автоматизации.

Все больше различных отраслей промышленности и сфер деятельности внедряют и расширяют применение автоматики и автоматизированных процессов на производстве. Руководители компаний осознают, что для комплексного развития и продвижения бизнеса необходим системный подход. Именно такая работа позволяет чутко реагировать на требования изменяющегося рынка и отслеживать эффективность стратегического планирования.

Множество имеющихся программ и методов автоматизации производственных процессов позволяет выбрать наиболее подходящий, учитывая специфику любой компании, и в перспективе получить значительный рост прибыли.

https://otherreferats.allbest.ru/manufacture/01247237_0.html